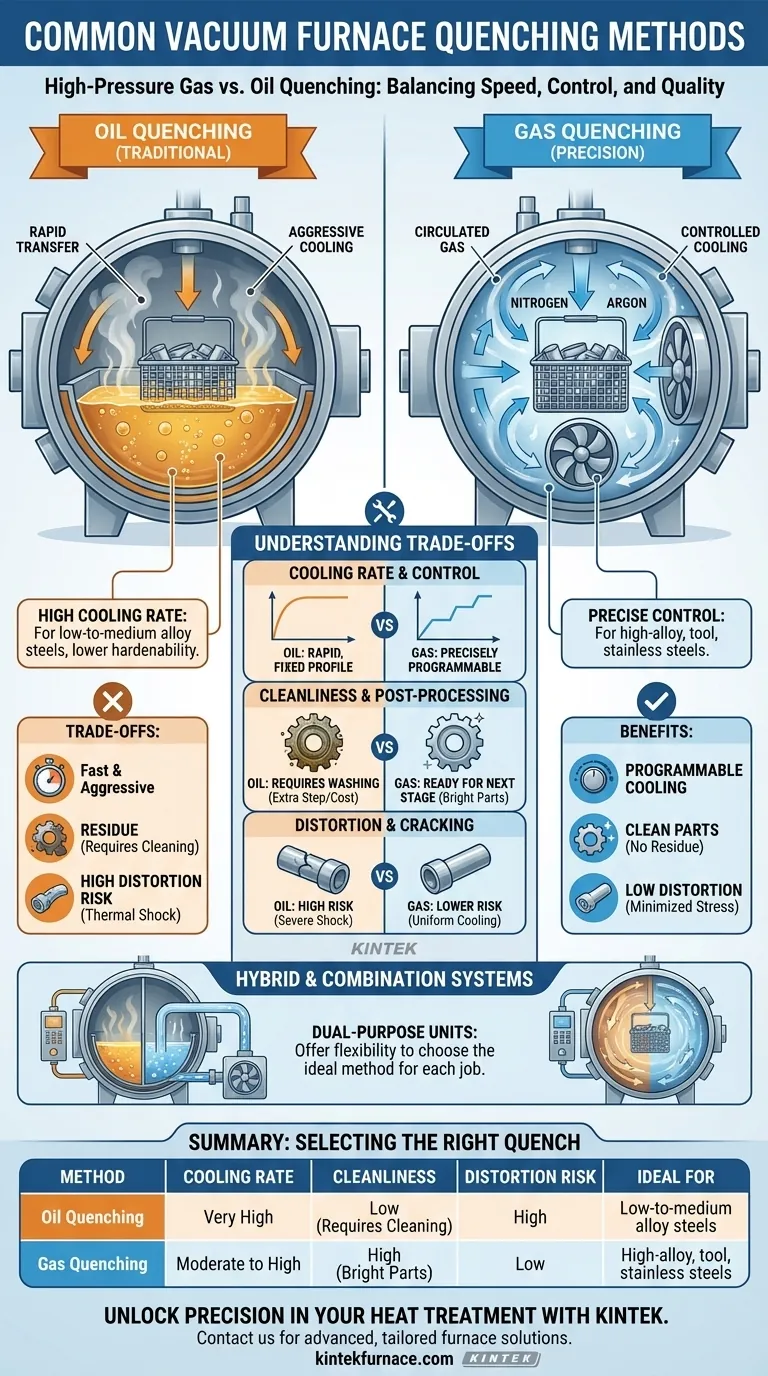

Em um forno a vácuo, a têmpera é alcançada principalmente através de dois métodos: têmpera a gás de alta pressão e têmpera a óleo. A escolha entre eles é ditada pelo material específico que está sendo tratado termicamente e pela taxa de resfriamento necessária para atingir as propriedades metalúrgicas desejadas, como dureza e microestrutura.

A decisão fundamental na têmpera de forno a vácuo é uma troca entre velocidade e controle. A têmpera a óleo oferece as taxas de resfriamento mais altas para ligas menos temperáveis, enquanto a têmpera a gás proporciona limpeza superior, distorção reduzida e controle preciso do processo para materiais de alta liga mais sensíveis.

Os Dois Métodos Principais de Têmpera Explicados

Compreender a mecânica e as aplicações da têmpera a gás e a óleo é crucial para qualquer processo de tratamento térmico. Cada método interage com o material de forma diferente, produzindo resultados distintos.

Têmpera a Óleo: A Abordagem Tradicional

A têmpera a óleo envolve a transferência rápida da peça aquecida da zona quente do forno a vácuo para um banho de óleo integrado e selado. Essa submersão proporciona uma taxa de resfriamento extremamente rápida e agressiva.

Este método é essencial para certos aços de baixa a média liga que possuem menor temperabilidade. Esses materiais exigem uma têmpera muito rápida para transformar corretamente sua microestrutura e atingir a dureza total.

Têmpera a Gás: Precisão e Limpeza

A têmpera a gás utiliza um gás inerte de alta pureza, mais comumente Nitrogênio ou Argônio, para resfriar a peça. O gás é introduzido na zona quente e circulado em alta velocidade por um ventilador potente, com as taxas de resfriamento controladas pela pressão do gás.

As pressões podem variar desde níveis subatmosféricos para resfriamento muito lento até 25 bar para Têmpera a Gás de Alta Pressão (HPGQ). Este método é ideal para materiais como aços para ferramentas de alta velocidade, aços para matrizes e aços inoxidáveis, que são sensíveis ao choque térmico, mas possuem temperabilidade suficiente para serem resfriados de forma eficaz com gás.

Compreendendo as Compensações (Trade-offs)

A seleção de um método de têmpera não se resume apenas à sua função principal; envolve equilibrar fatores concorrentes, como integridade da peça, requisitos de pós-processamento e custos operacionais.

Taxa de Resfriamento vs. Controle

O óleo proporciona uma têmpera muito rápida, mas seu perfil de resfriamento é em grande parte fixo. É difícil modificar a taxa de resfriamento durante o processo.

A têmpera a gás oferece controle excepcional. Ao ajustar a pressão do gás e a velocidade do ventilador, a taxa de resfriamento pode ser precisamente programada e até mesmo variada durante o ciclo para otimizar os resultados metalúrgicos e minimizar o estresse.

Limpeza da Peça e Pós-processamento

As peças temperadas em óleo terão um resíduo de óleo que deve ser removido através de um processo subsequente de lavagem ou limpeza. Isso adiciona uma etapa extra e custo à produção.

A têmpera a gás produz peças excepcionalmente limpas e brilhantes que geralmente estão prontas para a próxima etapa de fabricação sem qualquer limpeza.

Risco de Distorção e Rachaduras

O choque térmico severo da têmpera a óleo aumenta o risco de distorção da peça, empenamento ou até mesmo rachaduras, especialmente em componentes com geometrias complexas ou seções finas.

O resfriamento mais uniforme e controlado de uma têmpera a gás minimiza significativamente o estresse térmico, levando a uma maior estabilidade dimensional e um menor risco de peças descartadas.

Sistemas Híbridos e Combinados

Para proporcionar flexibilidade máxima, alguns fornos a vácuo são projetados como sistemas de duplo propósito. Essas unidades contêm tanto um banho de óleo integral quanto um sistema de têmpera a gás de alta pressão, permitindo que o operador escolha o método ideal para cada trabalho específico.

Outra variação envolve a têmpera com 2-5 bar de pressão de gás sobre a superfície de um banho de óleo, o que pode ajudar a suprimir vapores de óleo e modificar as características de resfriamento.

Selecionando a Têmpera Certa para Sua Aplicação

O método de têmpera ideal é sempre aquele que atinge as propriedades metalúrgicas alvo sem comprometer a integridade do componente.

- Se o seu foco principal é a dureza máxima para aços de baixa liga: A têmpera a óleo é frequentemente a escolha necessária devido à sua velocidade de resfriamento inigualável.

- Se o seu foco principal é minimizar a distorção e garantir a limpeza da peça: A têmpera a gás de alta pressão é o método superior, especialmente para aços de alta liga, ferramentas e inoxidáveis.

- Se o seu foco principal é a flexibilidade do processo para uma ampla variedade de materiais: Um forno de câmara dupla com capacidades de têmpera a óleo e a gás oferece a solução mais versátil.

Em última análise, casar o método de têmpera com os requisitos de transformação específicos do material é a chave para um tratamento térmico a vácuo bem-sucedido.

Tabela Resumo:

| Método | Taxa de Resfriamento | Limpeza | Risco de Distorção | Ideal Para |

|---|---|---|---|---|

| Têmpera a Óleo | Muito Alta | Baixa (requer limpeza) | Alta | Aços de baixa a média liga |

| Têmpera a Gás | Moderada a Alta | Alta (peças brilhantes) | Baixa | Aços de alta liga, ferramentas, inoxidáveis |

Desbloqueie a Precisão no Seu Tratamento Térmico com a KINTEK

Com dificuldades para escolher o método de têmpera correto para seus materiais? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos — incluindo fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você está trabalhando com aços de baixa liga que requerem têmpera a óleo ou materiais de alta liga que necessitam de têmpera a gás, garantimos taxas de resfriamento ótimas, distorção reduzida e limpeza superior.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossos fornos podem aumentar a eficiência do seu laboratório e alcançar seus objetivos metalúrgicos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais