O revenimento a vácuo oferece uma poderosa combinação de qualidade de superfície superior, propriedades de material aprimoradas e eficiência operacional. Este método avançado de tratamento térmico utiliza um ambiente de vácuo para prevenir as reações superficiais negativas, como oxidação e descoloração, que ocorrem em fornos de atmosfera tradicionais. O resultado é um produto final mais limpo, mais forte e mais consistente, alcançado através de um processo mais rápido e ecologicamente correto.

O principal benefício do revenimento a vácuo é a eliminação de gases atmosféricos durante o ciclo de aquecimento. Ao remover elementos reativos como o oxigênio, o processo protege a integridade da superfície do aço, garantindo que as propriedades metalúrgicas inerentes do material sejam preservadas e aprimoradas sem contaminação ou degradação.

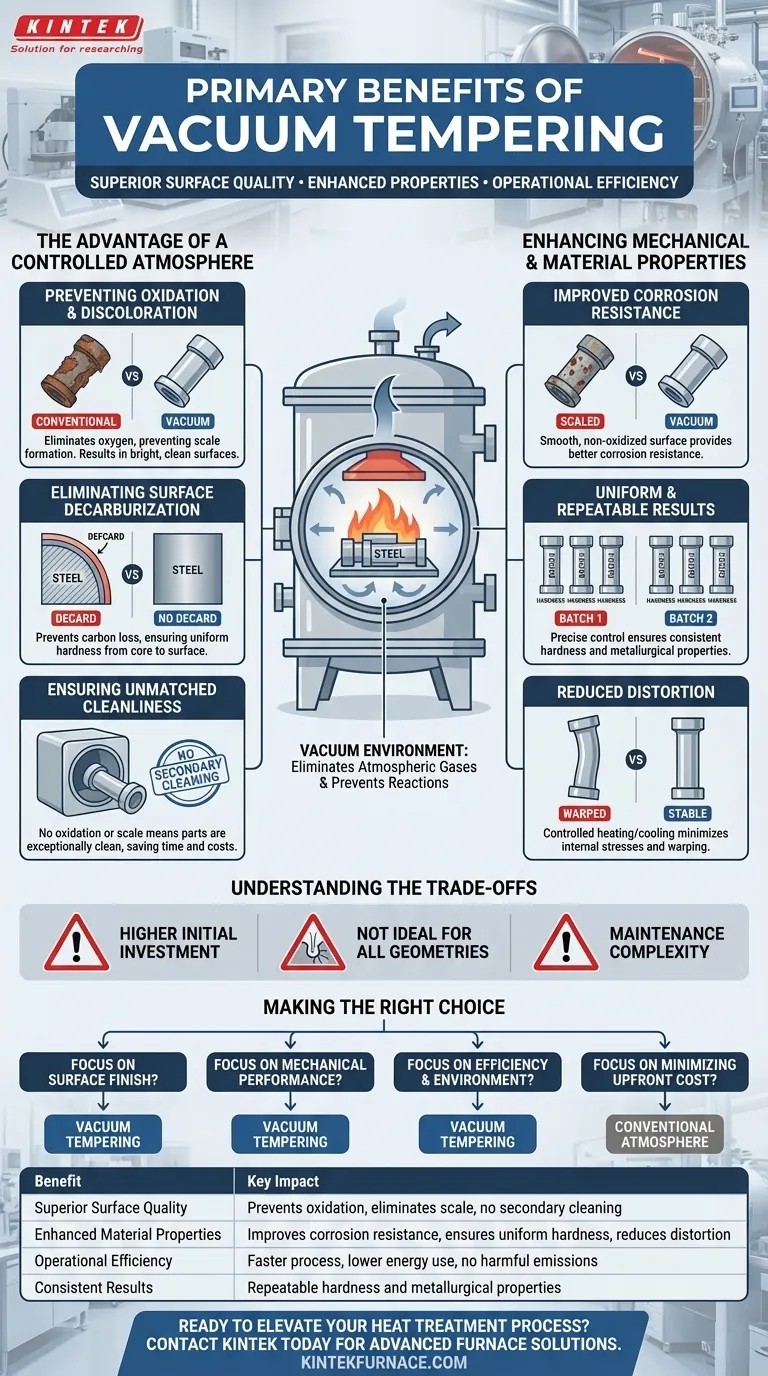

A Vantagem de uma Atmosfera Controlada

A função principal do vácuo é criar um ambiente quimicamente neutro. Isso previne reações indesejadas que são comuns nas altas temperaturas necessárias para o revenimento.

Prevenção de Oxidação e Descoloração

Em um forno convencional, o oxigênio do ar reage com a superfície do aço quente, formando uma camada escura e escamosa de óxido conhecida como carepa. O revenimento a vácuo remove praticamente todo o oxigênio, prevenindo completamente essa reação. As peças emergem do forno com uma superfície brilhante, limpa e livre de carepa.

Eliminação da Descarbonetação Superficial

A descarbonetação é a perda de carbono da superfície do aço, que pode ocorrer em altas temperaturas. Esse processo amolece a camada superficial, comprometendo a resistência ao desgaste e a vida útil à fadiga do componente. O ambiente de vácuo inerte previne essa perda, garantindo uma dureza uniforme do núcleo à superfície absoluta da peça.

Garantia de Limpeza Inigualável

Como a oxidação é prevenida, os componentes tratados a vácuo são excepcionalmente limpos e secos. Isso frequentemente elimina a necessidade de operações de limpeza secundárias, como jateamento ou decapagem química, economizando tempo e dinheiro no fluxo de trabalho da produção.

Aprimoramento das Propriedades Mecânicas e do Material

Ao proteger a superfície da peça, o processo a vácuo contribui diretamente para propriedades mecânicas superiores e mais confiáveis.

Melhora da Resistência à Corrosão

Uma superfície oxidada ou com carepa contém imperfeições microscópicas que podem reter umidade e atuar como pontos de iniciação para a ferrugem. A superfície lisa, limpa e não oxidada produzida pelo revenimento a vácuo proporciona um acabamento mais passivo e inerentemente resistente à corrosão.

Resultados Uniformes e Repetíveis

Os fornos a vácuo proporcionam controle preciso de temperatura e aquecimento uniforme, frequentemente utilizando convecção assistida por um preenchimento de gás inerte. Isso, combinado com a prevenção de defeitos superficiais, leva a durezas e propriedades metalúrgicas extremamente consistentes e reproduzíveis de lote para lote, o que é crítico para aplicações de alto desempenho.

Redução da Distorção

Fornos a vácuo modernos permitem taxas de aquecimento e resfriamento altamente controladas. Essa capacidade de gerenciar gradientes térmicos reduz as tensões internas que causam empenamento ou distorção das peças durante o tratamento térmico, melhorando a estabilidade dimensional para geometrias complexas ou delicadas.

Compreendendo as Trocas e Considerações

Embora poderoso, o revenimento a vácuo não é a solução universal para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Investimento Inicial Mais Alto

Os fornos a vácuo são tecnologicamente complexos e representam um investimento de capital significativamente maior em comparação com os fornos de atmosfera padrão. Este custo deve ser ponderado em relação aos benefícios de longo prazo de maior qualidade e processamento secundário reduzido.

Não Ideal para Todas as Geometrias

Cargas muito compactas ou componentes com furos cegos profundos podem ser desafiadores de processar. Essas características podem aprisionar pequenas quantidades de atmosfera, criando "vazamentos virtuais" que podem comprometer o acabamento da superfície nessas áreas específicas. Um empilhamento e carregamento cuidadosos são essenciais.

Complexidade da Manutenção

Os sistemas necessários para criar e manter um vácuo — incluindo bombas, selos e controles avançados — exigem manutenção especializada e diligente em comparação com projetos de fornos mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

Para decidir se o revenimento a vácuo é o processo apropriado, considere o seu resultado mais crítico.

- Se o seu foco principal é o acabamento da superfície e a estética: O revenimento a vácuo é a escolha definitiva, pois elimina a necessidade de limpeza ou jateamento pós-processo para remover a carepa.

- Se o seu foco principal é maximizar o desempenho mecânico e a consistência: O processo oferece controle inigualável para componentes críticos, prevenindo defeitos superficiais e garantindo resultados metalúrgicos altamente repetíveis.

- Se o seu foco principal é a eficiência operacional e o impacto ambiental: O revenimento a vácuo proporciona um processo mais limpo, seguro e frequentemente mais rápido, com menor consumo de energia e sem emissões nocivas.

- Se o seu foco principal é minimizar o custo inicial: O revenimento por atmosfera convencional pode ser mais econômico inicialmente, mas você deve considerar os custos potenciais de operações secundárias e uma maior taxa de rejeição de peças.

Ao compreender os princípios de um ambiente de vácuo, você pode selecionar o processo de tratamento térmico que oferece a qualidade e o desempenho precisos que seus componentes exigem.

Tabela Resumo:

| Benefício | Impacto Chave |

|---|---|

| Qualidade de Superfície Superior | Previne oxidação e descoloração, eliminando a carepa e a necessidade de limpeza secundária |

| Propriedades de Material Aprimoradas | Melhora a resistência à corrosão, garante dureza uniforme e reduz a distorção |

| Eficiência Operacional | Processo mais rápido, menor consumo de energia e sem emissões nocivas, economizando tempo e custos |

| Resultados Consistentes | Proporciona dureza e propriedades metalúrgicas repetíveis com controle preciso de temperatura |

Pronto para elevar seu processo de tratamento térmico? Entre em contato com a KINTEK hoje para descobrir como nossas avançadas soluções de fornos de alta temperatura — incluindo Fornos a Vácuo e Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD — podem ser personalizadas para atender às suas necessidades exclusivas. Com pesquisa e desenvolvimento excepcionais e fabricação interna, entregamos equipamentos confiáveis, eficientes e precisos para aprimorar o desempenho do seu laboratório. Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje