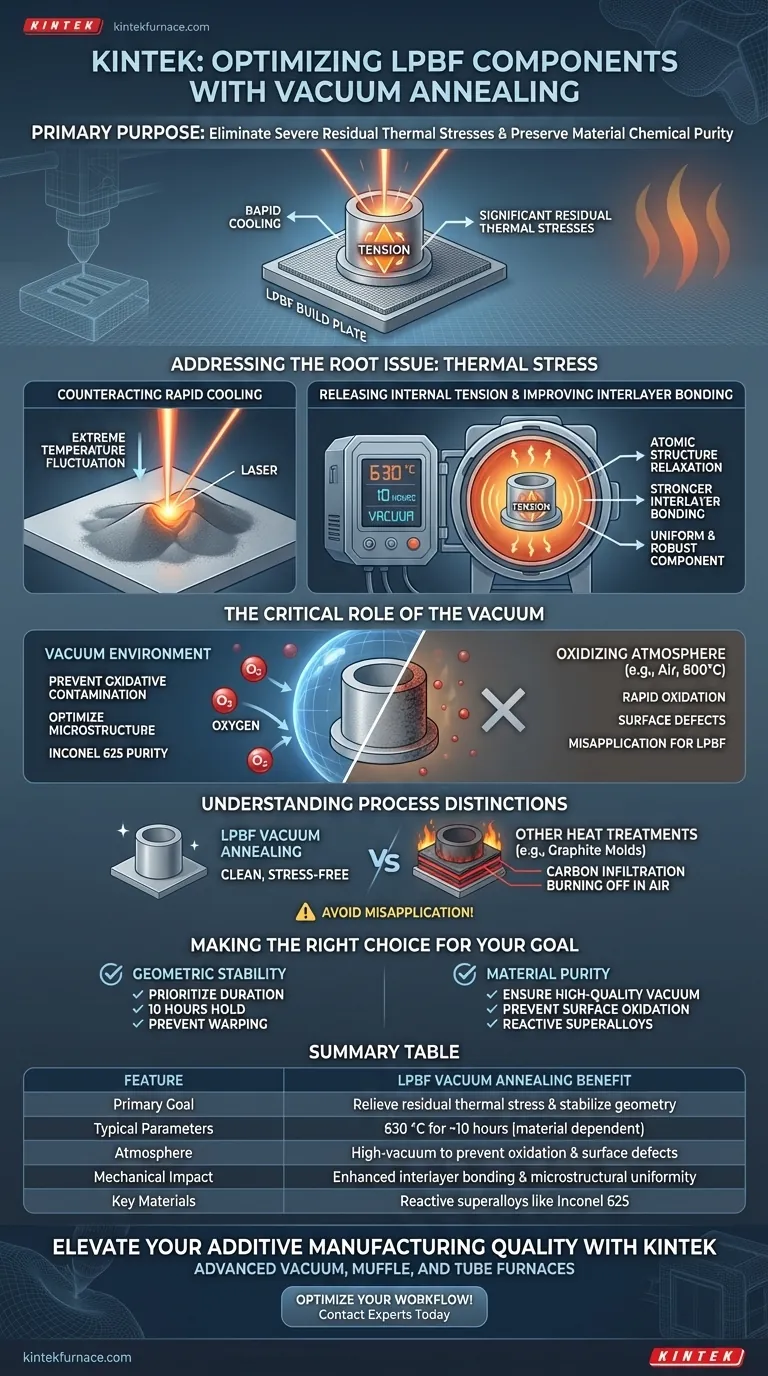

O principal objetivo do uso de um forno de recozimento a vácuo a alta temperatura na Fusão Seletiva a Laser em Leito de Pó (LPBF) é eliminar as severas tensões térmicas residuais causadas pelo processo de impressão, preservando ao mesmo tempo a pureza química do material. Ao submeter os componentes a calor sustentado (como 630 °C por 10 horas) num ambiente de vácuo, os fabricantes podem estabilizar a geometria e a microestrutura da peça sem o risco de contaminação oxidativa.

O processo LPBF congela alta tensão em peças metálicas devido ao rápido arrefecimento. O recozimento a vácuo atua como um mecanismo necessário de "alívio de tensão", permitindo que o material relaxe e se ligue eficazmente, enquanto um escudo de vácuo impede que o oxigénio degrade a superfície.

Abordando a Questão Raiz: Tensão Térmica

Contra-atacando o Arrefecimento Rápido

O processo LPBF envolve a fusão de pó metálico com um laser, seguida de uma solidificação quase instantânea. Esta flutuação extrema de temperatura retém tensões térmicas residuais significativas na estrutura do componente.

Liberando a Tensão Interna

Para corrigir isso, o componente é colocado num forno e mantido a uma alta temperatura específica, como 630 °C, por uma duração prolongada (por exemplo, 10 horas). Esta energia térmica permite que a estrutura atómica relaxe, liberando eficazmente a pressão interna acumulada que, de outra forma, poderia levar a empenamento ou falha.

Melhorando a Ligação Intercamadas

Além do simples alívio de tensão, este tratamento térmico melhora a coesão mecânica da peça. O calor sustentado promove uma ligação mais forte entre as camadas impressas, resultando num componente mais uniforme e robusto.

O Papel Crítico do Vácuo

Prevenindo a Contaminação Oxidativa

Aquecer metais a altas temperaturas na presença de ar geralmente causa oxidação rápida. O ambiente de vácuo é essencial porque remove completamente o oxigénio da equação.

Otimizando a Microestrutura

Para materiais de alto desempenho como o Inconel 625, manter a pureza do material é vital. O vácuo garante que a organização microestrutural é otimizada durante o ciclo de aquecimento sem introduzir impurezas ou defeitos superficiais.

Compreendendo as Distinções do Processo

Vácuo vs. Atmosferas Oxidantes

É crucial distinguir o recozimento LPBF de outros métodos de tratamento térmico. Alguns processos de fabrico (como os que usam moldes de grafite) na verdade requerem uma atmosfera oxidante (ar) a altas temperaturas (por exemplo, 800 °C) para queimar as camadas de infiltração de carbono.

Evitar a Má Aplicação

Aplicar uma atmosfera oxidante a uma peça metálica LPBF seria um erro. Ao contrário de cerâmicas moldadas ou peças binder-jet que podem precisar de eliminar carbono, as peças metálicas LPBF requerem proteção rigorosa contra a oxidação para manter as suas propriedades mecânicas.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que os seus componentes LPBF funcionam como pretendido, alinhe os seus parâmetros de pós-processamento com os requisitos específicos do seu material.

- Se o seu foco principal é a Estabilidade Geométrica: Priorize a duração da manutenção do calor (por exemplo, 10 horas) para aliviar completamente as tensões residuais e prevenir empenamentos futuros.

- Se o seu foco principal é a Pureza do Material: Certifique-se de que o seu forno mantém um vácuo de alta qualidade para prevenir a oxidação da superfície, especialmente ao trabalhar com superligas reativas como o Inconel 625.

O recozimento a vácuo adequado transforma uma forma impressa num componente confiável de grau de engenharia.

Tabela Resumo:

| Característica | Benefício do Recozimento a Vácuo LPBF |

|---|---|

| Objetivo Principal | Aliviar a tensão térmica residual e estabilizar a geometria |

| Parâmetros Típicos | 630 °C por ~10 horas (dependente do material) |

| Atmosfera | Alto vácuo para prevenir oxidação e defeitos superficiais |

| Impacto Mecânico | Ligação intercamadas aprimorada e uniformidade microestrutural |

| Materiais Chave | Superligas reativas como Inconel 625 |

Eleve a Qualidade da Sua Manufatura Aditiva com a KINTEK

Não deixe que tensões residuais ou oxidação comprometam os seus componentes LPBF de alto desempenho. Apoiada por P&D especializada e fabrico de classe mundial, a KINTEK fornece fornos avançados de Vácuo, Muffle e Tubo especificamente concebidos para estabilizar as suas peças impressas em 3D. Quer necessite de alívio de tensão preciso para Inconel 625 ou ciclos térmicos personalizáveis para ligas únicas, os nossos sistemas garantem a máxima pureza do material e integridade geométrica.

Pronto para otimizar o seu fluxo de trabalho de pós-processamento? Contacte os nossos especialistas técnicos hoje mesmo para encontrar a solução de forno personalizável perfeita para o seu laboratório ou instalação de produção.

Guia Visual

Referências

- Kaicheng Xu, Xuezheng Yue. Deformation Behavior of Inconel 625 Alloy with TPMS Structure. DOI: 10.3390/ma18020396

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como a sinterização a vácuo ajuda na purificação de materiais? Alcance Pureza e Desempenho Superiores

- Por que a folha de brasagem amorfa Ni-25Cr-6P-1.5Si-0.5B-1.5Mo é selecionada? Otimizar a Eficiência e Qualidade da Brasagem

- Qual é a função principal do disco interno de cristalização por condensação resfriado a água em um forno de sublimação a vácuo? Domine a Purificação de Metais

- Por que um forno a vácuo é usado para experimentos de exposição prolongada ao calor em ligas de Nb-22.5Cr-5Si? Garanta a Integridade dos Dados

- Que materiais são processados em um forno a vácuo com têmpera a gás de alta pressão e alta vazão? Ideal para ligas de alto desempenho

- Quais são as etapas envolvidas no processo de sinterização a vácuo? Domine Precisão e Pureza para Materiais Superiores

- Qual é o valor dos fornos de fusão em escala de laboratório na pesquisa de elementos de microaleação para Aço de Manganês Médio?

- Que tipos de elementos de aquecimento são utilizados em fornos a vácuo de laboratório e como eles funcionam? Otimize Seus Processos de Alta Temperatura