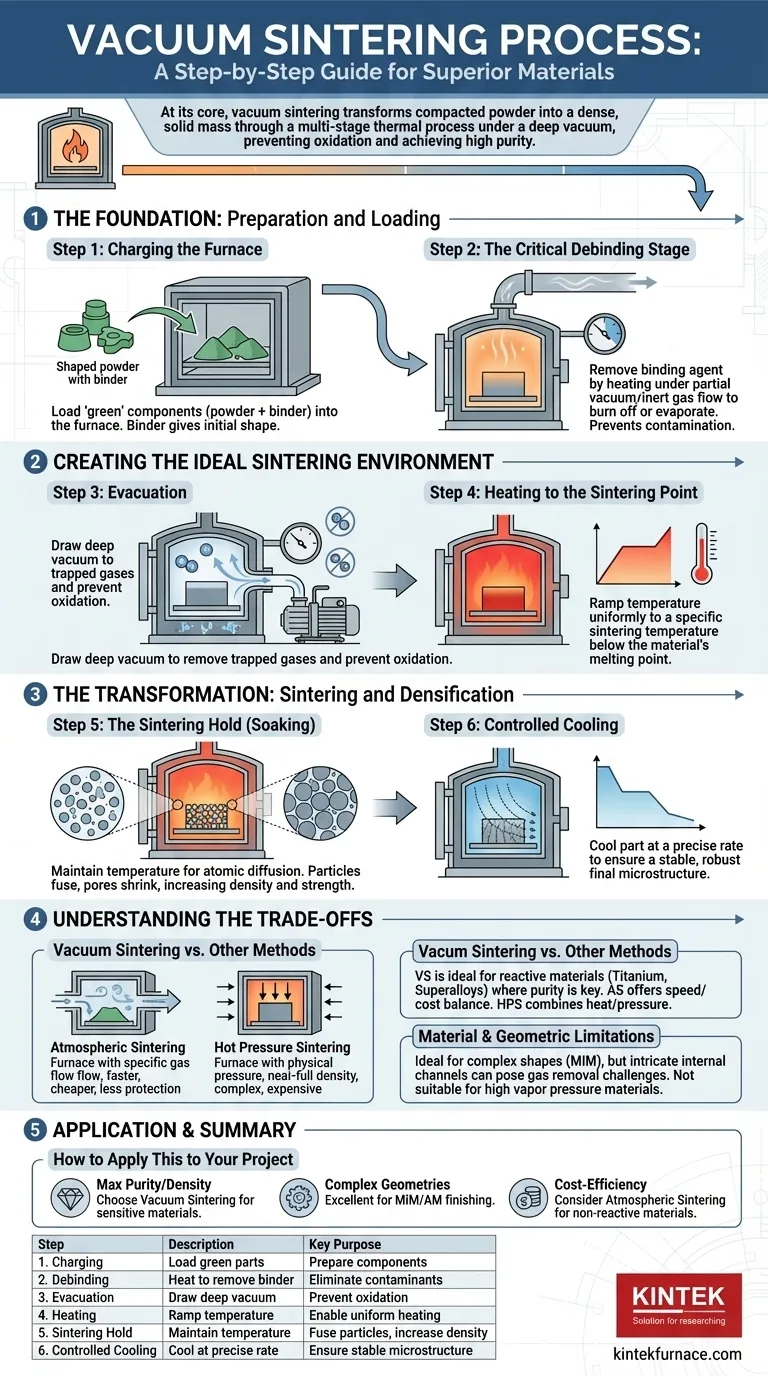

Em sua essência, a sinterização a vácuo é um processo térmico de múltiplas etapas usado para transformar pó compactado em uma massa sólida e densa. As etapas fundamentais envolvem carregar o material, remover aglutinantes e ar, aquecer o material até logo abaixo do seu ponto de fusão, mantê-lo nessa temperatura para permitir a ligação dos átomos e, finalmente, resfriá-lo de maneira controlada. Toda essa sequência é realizada sob vácuo para prevenir a oxidação e remover gases aprisionados, garantindo um produto final com alta pureza e propriedades mecânicas superiores.

O objetivo da sinterização a vácuo não é meramente aquecer um material. É criar um ambiente precisamente controlado — desprovido de oxigênio e outros contaminantes — que permite a difusão atômica, fundindo efetivamente as partículas de pó para atingir densidade e resistência máximas.

A Fundação: Preparação e Carregamento

O sucesso da peça sinterizada final é determinado muito antes de o forno atingir sua temperatura máxima. A preparação adequada é fundamental.

Etapa 1: Carregamento do Forno

O processo começa com o carregamento dos componentes no forno. Essas peças, frequentemente chamadas de peças "verdes" (green parts), são tipicamente formadas a partir de pós metálicos ou cerâmicos misturados com um agente aglutinante.

O aglutinante confere à peça sua forma inicial e resistência ao manuseio antes que ela passe pelo processo térmico.

Etapa 2: A Crítica Etapa de Desaglutinação (Debinding)

Antes que a sinterização em alta temperatura possa começar, o agente aglutinante deve ser removido. Esta etapa crucial é chamada de desaglutinação (debinding).

O forno é aquecido a uma temperatura relativamente baixa, fazendo com que o aglutinante queime ou evapore. Isso é frequentemente feito sob vácuo parcial ou com um fluxo de gás inerte para ajudar a transportar os vapores do aglutinante para longe das peças e para fora do forno.

A falha na remoção adequada do aglutinante pode levar a contaminação, porosidade e defeitos no produto final.

Criação do Ambiente de Sinterização Ideal

Com a peça preparada, a próxima fase se concentra em criar as condições perfeitas para que os átomos se liguem. É aqui que o "vácuo" na sinterização a vácuo se torna essencial.

Etapa 3: Evacuação

Assim que a desaglutinação é concluída, o forno é selado e um vácuo profundo é criado. Isso serve a dois propósitos principais.

Primeiro, remover o ar (especialmente oxigênio e nitrogênio) previne a oxidação e outras reações químicas que enfraqueceriam o material. Segundo, o vácuo ajuda a extrair quaisquer gases aprisionados remanescentes de dentro da própria peça.

Etapa 4: Aquecimento até o Ponto de Sinterização

A temperatura do forno é então elevada até a temperatura de sinterização alvo. Esta temperatura é específica para cada material, mas está sempre abaixo do seu ponto de fusão.

A taxa de aquecimento é cuidadosamente controlada para garantir que a peça aqueça uniformemente, prevenindo tensões térmicas que poderiam causar rachaduras.

A Transformação: Sinterização e Densificação

Esta é a fase em que o material muda fundamentalmente de um compacto poroso para um objeto sólido e denso.

Etapa 5: Manutenção da Sinterização (Soaking)

O material é mantido na temperatura de sinterização por uma duração específica, um período conhecido como tempo de "manutenção" ou "soaking".

Durante este tempo, ocorre a difusão atômica. Os átomos migram através das fronteiras das partículas de pó individuais, fazendo com que as partículas se fundam e os poros entre elas encolham ou se fechem completamente. É isso que aumenta a densidade e a resistência da peça.

Etapa 6: Resfriamento Controlado

Após o tempo de manutenção, a peça é resfriada de volta à temperatura ambiente. Assim como a rampa de aquecimento, a taxa de resfriamento também é precisamente controlada.

O resfriamento rápido pode introduzir tensões internas e criar uma microestrutura quebradiça, enquanto o resfriamento lento e controlado ajuda a garantir uma peça final estável e robusta.

Entendendo as Compensações

A sinterização a vácuo é um processo poderoso, mas não é a única opção, nem é sempre a melhor. Entender seu contexto é fundamental para tomar uma decisão informada.

Sinterização a Vácuo vs. Outros Métodos

A principal alternativa é a sinterização atmosférica, onde o processo ocorre em um forno preenchido com um gás específico (como nitrogênio ou argônio). Isso pode ser mais rápido e mais barato, mas oferece menos proteção contra contaminantes residuais.

Outro processo relacionado é a prensa a quente (hot pressing), que combina calor, vácuo e pressão física intensa. A prensa a quente pode atingir densidade quase total, mas é tipicamente limitada a geometrias mais simples e é mais cara. A sinterização a vácuo depende apenas da difusão atômica, sem pressão externa.

Limitações de Material e Geometria

A sinterização a vácuo é ideal para materiais reativos como titânio, aços inoxidáveis e superligas que são altamente sensíveis ao oxigênio. No entanto, alguns materiais com pressões de vapor muito altas podem não ser adequados para um ambiente de vácuo profundo.

Embora capaz de produzir formas complexas (especialmente quando combinada com jato de aglutinante ou moldagem por injeção de metal), canais internos extremamente intrincados podem, às vezes, apresentar desafios para a remoção uniforme do gás e a queima do aglutinante.

Como Aplicar Isso ao Seu Projeto

A escolha do processo térmico correto depende inteiramente dos requisitos do seu componente final.

- Se seu foco principal é pureza e densidade máximas: A sinterização a vácuo é a escolha superior, pois fornece um ambiente inigualável para eliminar oxidação e porosidade em materiais sensíveis.

- Se seu foco principal é a produção de geometrias complexas: A sinterização a vácuo é uma excelente etapa de acabamento para peças feitas por Moldagem por Injeção de Metal (MIM) ou fabricação aditiva, onde a remoção do aglutinante e a densificação são críticas.

- Se seu foco principal é a eficiência de custo para materiais não reativos: Você pode descobrir que a sinterização atmosférica em um ambiente de gás controlado oferece um equilíbrio aceitável entre desempenho e custo.

Em última análise, dominar as etapas da sinterização a vácuo permite que você engenheire materiais no nível atômico, alcançando propriedades impossíveis por outros métodos.

Tabela de Resumo:

| Etapa | Descrição | Propósito Principal |

|---|---|---|

| 1. Carregamento | Carregar peças verdes no forno | Preparar componentes para sinterização |

| 2. Desaglutinação | Aquecer para remover aglutinante sob vácuo ou gás inerte | Eliminar contaminantes e prevenir defeitos |

| 3. Evacuação | Criar vácuo profundo no forno selado | Prevenir oxidação e remover gases aprisionados |

| 4. Aquecimento | Aumentar a temperatura até o ponto de sinterização | Permitir aquecimento uniforme para ligação atômica |

| 5. Manutenção da Sinterização | Manter a temperatura para difusão atômica | Fundir partículas para aumentar a densidade e resistência |

| 6. Resfriamento Controlado | Resfriar a peça em taxa precisa | Garantir microestrutura estável e reduzir tensões |

Pronto para alcançar pureza e densidade de material superiores com soluções personalizadas de sinterização a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados para setores como aeroespacial, dispositivos médicos e fabricação aditiva. Nossas capacidades profundas de personalização garantem que seus requisitos experimentais exclusivos sejam atendidos com precisão. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a eficiência e a qualidade do produto do seu laboratório — entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?