Em resumo, este processo é destinado a ligas de alto desempenho que exigem precisão. Um forno a vácuo com têmpera a gás de alta pressão e alta vazão é usado principalmente para o tratamento térmico de materiais como aços ferramenta para trabalho a frio e a quente, aços rápidos, ligas de alta temperatura, aços inoxidáveis e ligas de titânio. Também é adequado para o processamento de certas ligas elásticas e materiais magnéticos que requerem propriedades específicas alcançáveis através de resfriamento controlado.

O princípio central é simples: este método avançado de têmpera é escolhido para materiais com temperabilidade suficiente. Essas ligas podem atingir a dureza necessária sem o choque térmico extremo de uma têmpera em óleo ou água, tornando a têmpera a gás o equilíbrio ideal entre desempenho e estabilidade dimensional.

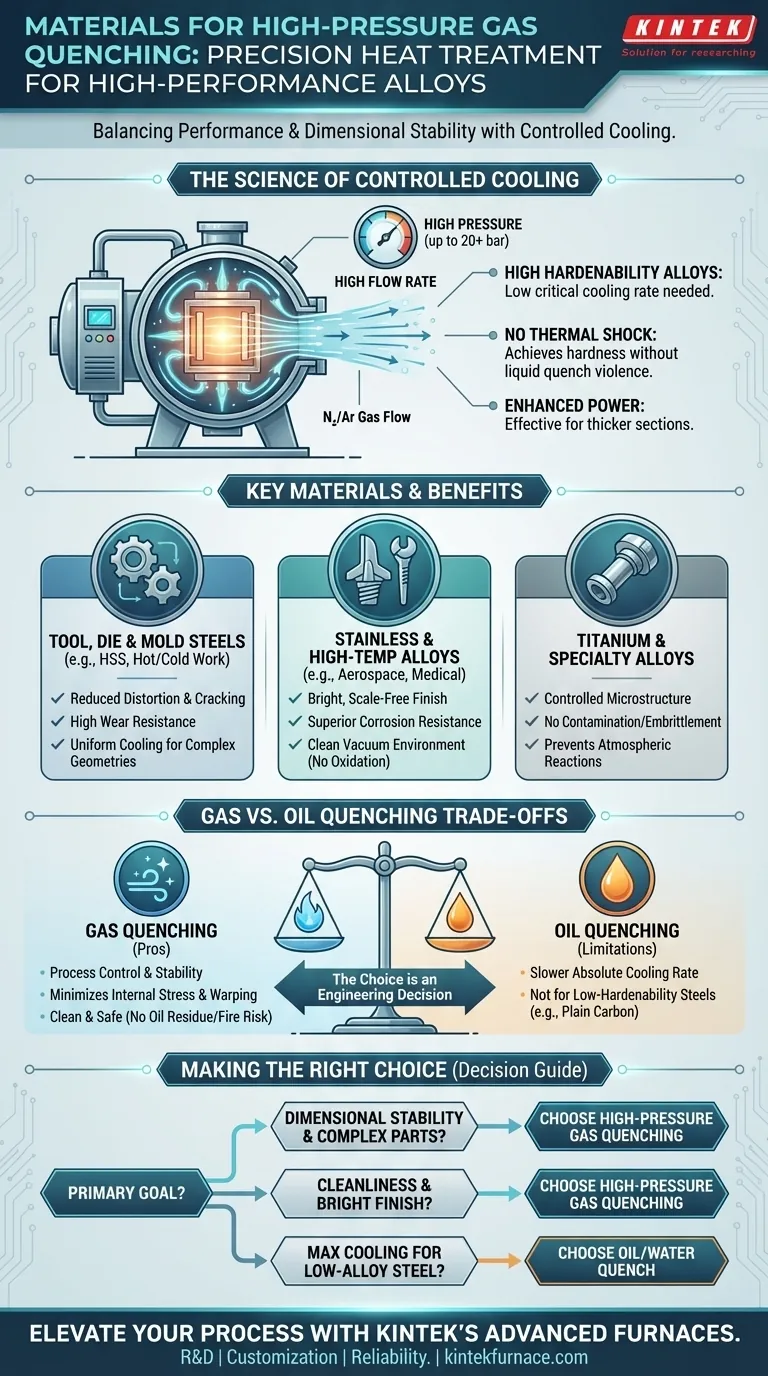

Por que a Têmpera a Gás é a Escolha Superior para Esses Materiais

A decisão de usar a têmpera a gás de alta pressão (HPGQ) não é arbitrária; ela é impulsionada pelas propriedades metalúrgicas fundamentais dos materiais que estão sendo tratados. É um método que prioriza o controle e a precisão em detrimento da velocidade pura de resfriamento.

O Princípio da Temperabilidade

A temperabilidade é uma medida da capacidade de um material formar uma estrutura endurecida (matensita) quando resfriado a partir de uma alta temperatura. Não é o mesmo que dureza máxima.

Ligas como aço rápido e aços para matrizes com alto teor de cromo são projetadas com elementos que aumentam sua temperabilidade. Isso significa que elas têm uma baixa taxa crítica de resfriamento; elas não precisam ser resfriadas extremamente rápido para se tornarem duras.

Alcançando a Dureza Sem o Choque

O objetivo da têmpera é resfriar o metal rápido o suficiente para evitar a formação de fases macias, forçando a microestrutura a se transformar em matensita dura.

Para aços com alta temperabilidade, o fluxo rápido e de alta vazão de um gás inerte como nitrogênio ou argônio é mais do que rápido o suficiente para exceder essa taxa crítica de resfriamento. Isso atinge a dureza total sem o choque violento da têmpera líquida.

O Papel da Alta Pressão e Alta Vazão

A têmpera a gás inicial era limitada apenas às ligas de maior temperabilidade. Fornos modernos usam altas pressões (até 20 bar ou mais) e altas vazões para aumentar drasticamente o poder de resfriamento do gás.

Este aprimoramento permite que o processo endureça eficazmente seções mais espessas e uma gama mais ampla de aços ligados, preenchendo a lacuna entre a têmpera a gás convencional e as velocidades mais rápidas da têmpera a óleo.

Uma Análise Mais Detalhada das Principais Categorias de Materiais

Diferentes materiais se beneficiam da têmpera a gás de alta pressão por razões específicas, mas o fio condutor é a necessidade de controle preciso sobre as propriedades e dimensões finais.

Aços para Ferramentas, Matrizes e Moldes

Esses materiais, incluindo aço rápido e aços para matrizes de trabalho a quente/frio, são a aplicação clássica. Eles devem ser extremamente duros e resistentes ao desgaste.

Crucialmente, componentes como moldes e matrizes têm geometrias intrincadas e complexas. A têmpera a gás proporciona resfriamento uniforme, o que reduz drasticamente a distorção, o empenamento e o risco de trincas em comparação com a têmpera a óleo.

Aços Inoxidáveis e Ligas de Alta Temperatura

Usadas em aplicações aeroespaciais exigentes, médicas e de energia, essas ligas requerem propriedades mecânicas e resistência à corrosão específicas.

A atmosfera limpa e inerte de um forno a vácuo evita a oxidação superficial e a contaminação. A têmpera a gás mantém essa limpeza, resultando em um acabamento brilhante e sem carepa que muitas vezes elimina a necessidade de pós-processamento.

Titânio e Outras Ligas Especiais

As ligas de titânio são sensíveis e reativas em altas temperaturas. O ambiente de vácuo é essencial para evitar o envelhecimento (fragilização) por gases atmosféricos.

A têmpera a gás fornece o resfriamento controlado necessário para alcançar a microestrutura e as propriedades mecânicas desejadas sem introduzir os riscos de contaminação ou distorção associados à têmpera líquida.

Compreendendo as Compensações: Têmpera a Gás vs. Têmpera a Óleo

Embora poderosa, a têmpera a gás de alta pressão não é uma solução universal. A escolha entre gás e óleo é uma decisão de engenharia crítica baseada em compensações claras.

A Vantagem do Gás: Controle de Processo e Estabilidade

O principal benefício da têmpera a gás é a minimização das tensões internas. Ao resfriar a peça de forma mais uniforme, ela evita a distorção e o empenamento que frequentemente afligem os componentes com têmpera líquida, reduzindo as taxas de sucata e os custos de pós-usinagem.

A Vantagem do Gás: Limpeza e Segurança

A têmpera a gás é um processo ambientalmente limpo e seguro. Elimina resíduos de óleo, a necessidade de estações de lavagem caras e sujas, e o risco significativo de incêndio associado a banhos de óleo quente.

A Limitação do Gás: Taxa Absoluta de Resfriamento

Mesmo em altas pressões, o gás é menos denso que o líquido e possui uma capacidade térmica menor. Portanto, sua taxa máxima de resfriamento ainda é mais lenta do que a do óleo.

Isso torna a têmpera a gás inadequada para materiais com baixa temperabilidade, como aços carbono simples ou alguns aços de baixa liga. Esses materiais exigem a velocidade extrema de resfriamento do óleo ou da água para atingir a dureza total.

Fazendo a Escolha Certa para o Seu Material

A composição do seu material e o uso final do componente ditam o caminho correto de tratamento térmico. Use estas diretrizes para tomar uma decisão clara.

- Se seu foco principal for o endurecimento de aços de alta liga, aços para ferramentas ou peças com geometrias complexas: A têmpera a gás de alta pressão é a escolha superior para garantir a estabilidade dimensional e minimizar o risco de trincas.

- Se seu foco principal for o endurecimento de aços de baixa liga ou carbono simples: Quase sempre é necessária uma têmpera em óleo ou água para atingir o resfriamento rápido necessário para a transformação martensítica completa.

- Se seu foco principal for a limpeza do processo, segurança e um acabamento brilhante e sem carepa: A têmpera a gás oferece vantagens operacionais significativas e entrega um produto final mais limpo.

Em última análise, selecionar o método de têmpera correto envolve corresponder às propriedades inerentes do material com seus requisitos de desempenho final.

Tabela de Resumo:

| Categoria de Material | Exemplos Chave | Benefícios Principais |

|---|---|---|

| Aços para Ferramentas, Matrizes e Moldes | Aço rápido, Aços para matrizes de trabalho a quente/frio | Alta dureza, Distorção reduzida, Resistência ao desgaste |

| Aços Inoxidáveis e Ligas de Alta Temperatura | Ligas aeroespaciais, Aços inoxidáveis de grau médico | Resistência à corrosão, Acabamento sem carepa, Limpeza |

| Titânio e Ligas Especiais | Ligas de titânio, Ligas elásticas | Microestrutura controlada, Sem contaminação, Estabilidade dimensional |

Eleve seus processos de tratamento térmico com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos equipamentos confiáveis como Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aumentando a eficiência e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de processamento de materiais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura