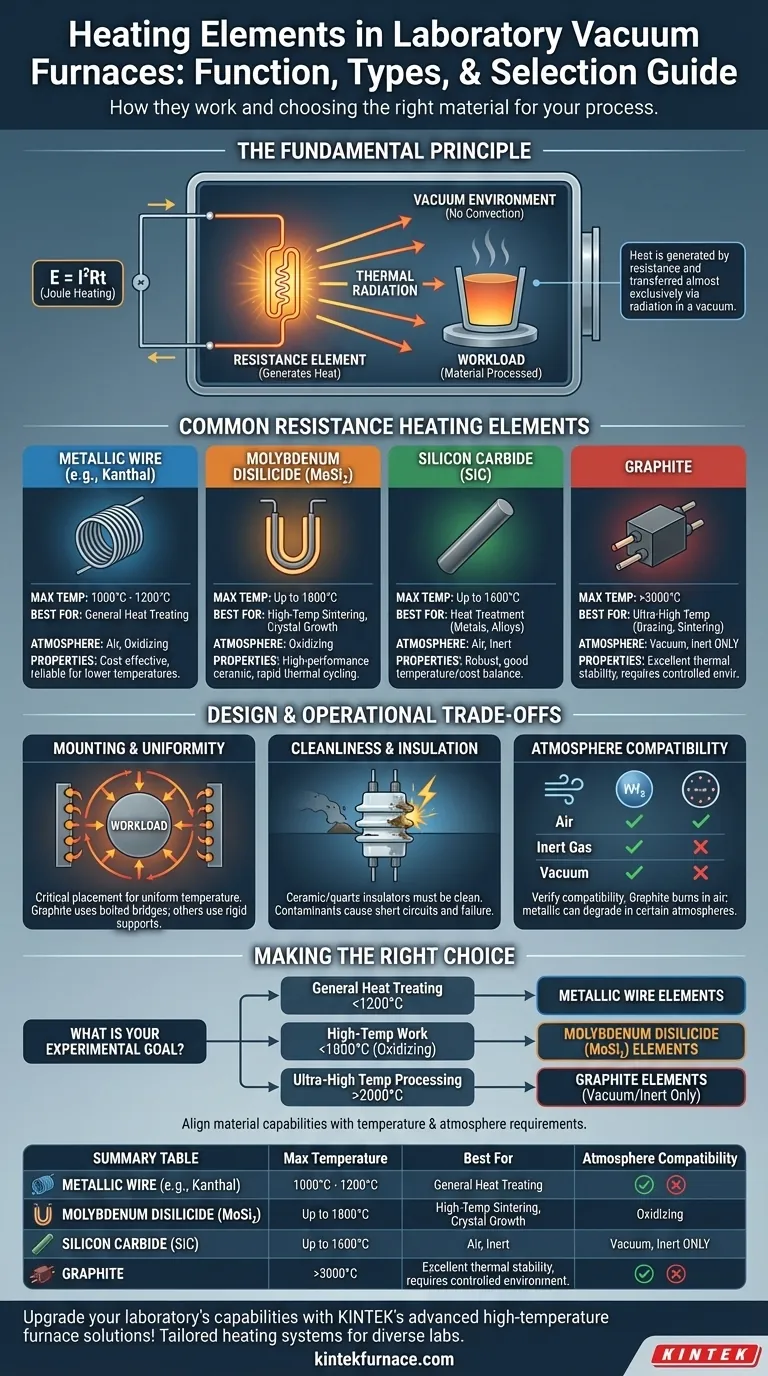

Em fornos a vácuo de laboratório, os elementos de aquecimento são tipicamente feitos de ligas metálicas, dissiliceto de molibdênio, carbeto de silício ou grafite. Esses elementos funcionam resistindo ao fluxo de corrente elétrica, o que gera calor imenso de acordo com o princípio do aquecimento Joule. No ambiente de vácuo, essa energia térmica é então transferida quase exclusivamente por radiação para o material em processamento.

A escolha de um elemento de aquecimento não se trata de encontrar o "melhor", mas sim de selecionar o material certo para uma aplicação específica. Esta decisão é um compromisso crítico entre a temperatura máxima exigida, a atmosfera do processo e a compatibilidade química com a carga de trabalho.

O Princípio Fundamental: Como os Elementos Funcionam no Vácuo

Entender como os elementos de aquecimento funcionam em um forno a vácuo requer a compreensão de dois conceitos centrais: como o calor é gerado e como ele é transferido.

Da Eletricidade ao Calor

O princípio subjacente para todos os elementos de aquecimento por resistência é a Primeira Lei de Joule. Quando uma corrente elétrica passa por um material com resistência elétrica, a energia elétrica é convertida em energia térmica.

A quantidade de calor produzida é definida pela fórmula E = I²Rt. Isso significa que o calor gerado é uma função da corrente (I), da resistência (R) do material e do tempo (t) em que a corrente é aplicada.

O Papel Crítico da Radiação

Em uma atmosfera padrão, o calor é transferido por condução, convecção e radiação. No entanto, no vácuo quase perfeito de um forno, a convecção é virtualmente eliminada, pois não há ar para movimentar o calor.

Portanto, a transferência de calor depende quase inteiramente da radiação térmica. O elemento quente emite ondas eletromagnéticas que viajam pelo vácuo e são absorvidas pelos objetos mais frios no forno, aumentando sua temperatura.

Uma Análise Detalhada dos Elementos de Aquecimento por Resistência Comuns

Diferentes materiais são usados como elementos de aquecimento, cada um com faixas de temperatura e propriedades distintas que os tornam adequados para processos laboratoriais específicos.

Elementos de Fio Metálico

Estes são frequentemente feitos de ligas de ferro-cromo-alumínio (como Kanthal) ou ligas de níquel-cromo. São comuns em aplicações de temperatura mais baixa.

- Temperatura Máxima: Tipicamente de 1000°C a 1200°C.

- Melhor Para: Tratamento térmico geral e processos onde temperaturas ultra-altas não são necessárias.

Elementos de Dissiliceto de Molibdênio (MoSi₂)

Estes são elementos à base de cerâmica de alto desempenho conhecidos por sua capacidade de suportar temperaturas muito altas e ciclos térmicos rápidos.

- Temperatura Máxima: Até 1800°C.

- Melhor Para: Sinterização em alta temperatura, crescimento de cristais e fusão de vidro, particularmente em atmosferas oxidantes.

Elementos de Carbeto de Silício (SiC)

Os elementos SiC são robustos e confiáveis, oferecendo um bom equilíbrio entre capacidade de temperatura e custo. São versáteis para muitas aplicações de alta temperatura.

- Temperatura Máxima: Até 1600°C.

- Melhor Para: Uma ampla gama de processos de tratamento térmico para metais e ligas em atmosferas de ar e inertes.

Elementos de Grafite

O grafite é o material de escolha para as aplicações de temperatura mais alta em ambientes controlados. Possui excelente estabilidade térmica, mas requer uma atmosfera específica.

- Temperatura Máxima: Pode exceder 3000°C.

- Melhor Para: Processos de temperatura ultra-alta, como brasagem, sinterização e purificação, mas deve ser usado em vácuo ou gás inerte para evitar oxidação rápida.

Compreendendo os Compromissos de Projeto e Operacionais

O desempenho de um elemento de aquecimento não depende apenas do material em si, mas também do projeto e da manutenção de todo o sistema.

Montagem do Elemento e Uniformidade de Temperatura

A colocação dos elementos de aquecimento é fundamental para alcançar uma temperatura uniforme dentro da zona quente do forno. Eles podem ser montados radialmente ao redor da carga ou nas paredes e porta.

Os elementos feitos de grafite são frequentemente conectados usando pontes de grafite aparafusadas, enquanto outros tipos dependem de estruturas de suporte rígidas para manter sua posição e integridade em altas temperaturas.

A Importância da Limpeza e Isolamento

Os elementos de aquecimento são montados usando isoladores de cerâmica ou quartzo. Esses isoladores devem ser mantidos meticulosamente limpos.

Contaminantes como poeira de carbono ou vapores metálicos do processo podem condensar-se nos isoladores, criando um caminho condutor. Isso pode levar a um curto-circuito, causando falha do elemento e tempo de inatividade dispendioso.

Compatibilidade com a Atmosfera

A adequação de um material depende muito da atmosfera do processo. Elementos metálicos podem operar ao ar, mas o grafite queimará rapidamente e será destruído em uma atmosfera oxidante.

Inversamente, alguns elementos que se destacam ao ar podem ter sua vida útil reduzida em certas atmosferas inertes ou redutoras. Sempre verifique a compatibilidade do elemento com os gases específicos do seu processo.

Fazendo a Escolha Certa para o Seu Processo

A seleção do elemento de aquecimento correto é uma função direta de seus objetivos experimentais ou de produção.

- Se seu foco principal é tratamento térmico geral abaixo de 1200°C: Elementos de fio metálico oferecem uma solução confiável e econômica.

- Se seu foco principal é trabalho em alta temperatura de até 1800°C em atmosfera oxidante: Elementos de dissiliceto de molibdênio (MoSi₂) são o padrão da indústria para desempenho e longevidade.

- Se seu foco principal é processamento em temperatura ultra-alta acima de 2000°C: Elementos de grafite são incomparáveis, desde que operem exclusivamente em vácuo ou atmosfera inerte.

Ao alinhar as capacidades do material com sua temperatura e requisitos atmosféricos específicos, você garante um processo de aquecimento eficiente, confiável e bem-sucedido.

Tabela Resumo:

| Tipo de Elemento de Aquecimento | Temperatura Máx. | Melhor Para Aplicações | Compatibilidade de Atmosfera |

|---|---|---|---|

| Fio Metálico (ex: Kanthal) | 1000°C - 1200°C | Tratamento térmico geral | Ar, oxidante |

| Dissiliceto de Molibdênio (MoSi₂) | Até 1800°C | Sinterização em alta temperatura, crescimento de cristais | Oxidante |

| Carbeto de Silício (SiC) | Até 1600°C | Tratamento térmico para metais e ligas | Ar, inerte |

| Grafite | Excede 3000°C | Brasagem em temperatura ultra-alta, sinterização | Vácuo, inerte |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de aquecimento personalizados, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e a confiabilidade. Contate-nos hoje para discutir como nossos elementos de aquecimento e fornos podem otimizar seus processos de alta temperatura!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga