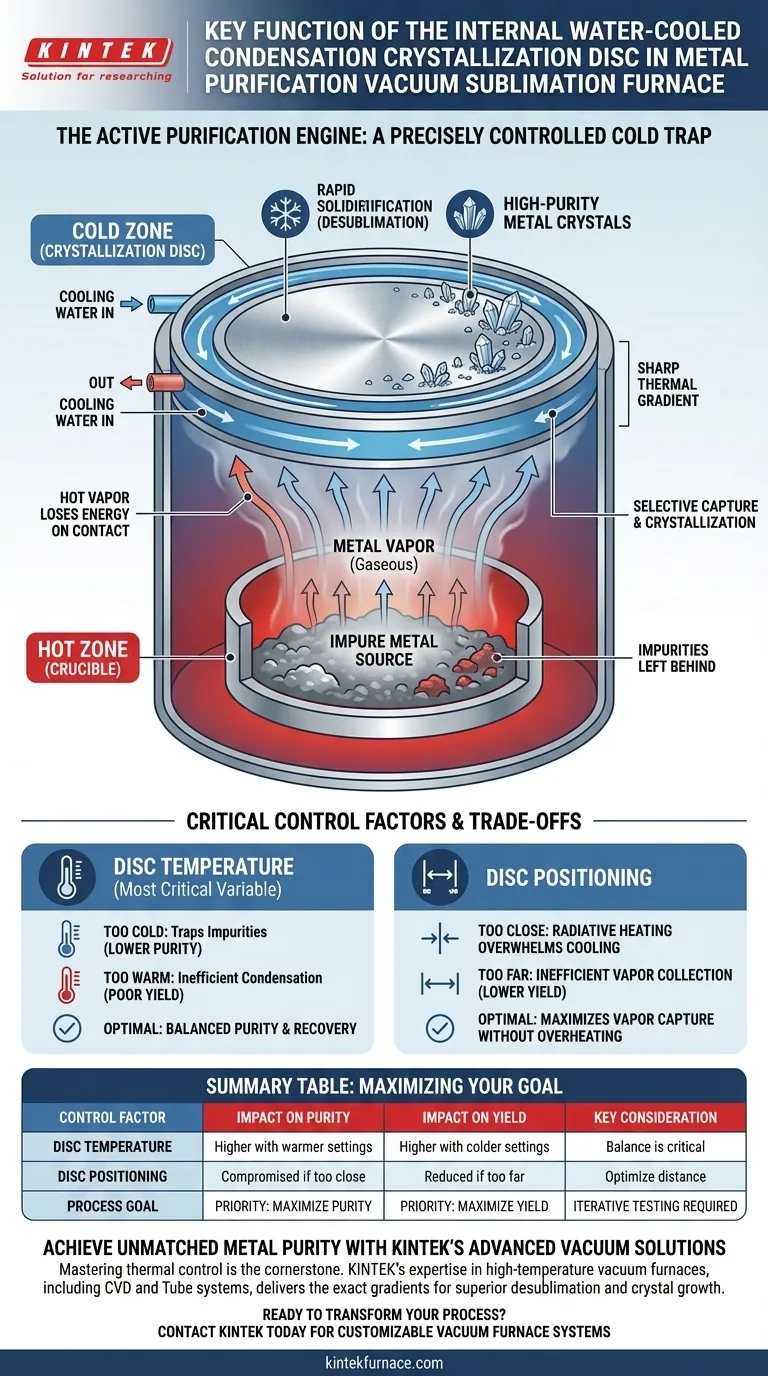

Em resumo, o disco interno de cristalização por condensação resfriado a água serve como uma armadilha fria precisamente controlada. Sua função principal é forçar o vapor de metal quente e gasoso a solidificar rapidamente de volta em cristais de alta pureza ao entrar em contato, separando efetivamente o metal desejado de impurezas menos voláteis deixadas no cadinho.

O disco não é meramente uma superfície de coleta passiva; é o motor de purificação ativo do forno. Ao criar um gradiente térmico acentuado dentro da câmara de vácuo, ele captura seletivamente o metal alvo e dita a pureza e o rendimento final de todo o processo.

O Princípio Central: Aproveitando um Gradiente Térmico

A eficácia do disco de cristalização está enraizada na física das transições de fase — especificamente, sublimação e dessublimação — que são controladas pela criação de uma diferença de temperatura acentuada dentro do forno.

Criando uma Zona Fria em um Ambiente Quente

O processo começa estabelecendo duas zonas de temperatura extremas. O cadinho na parte inferior do forno é aquecido a uma alta temperatura, enquanto o disco de cristalização, posicionado acima dele, é mantido a uma temperatura muito baixa pela circulação contínua de água de resfriamento.

A Jornada do Vapor de Metal

Sob alto vácuo e calor intenso, o metal fonte no cadinho não derrete, mas sublima, transformando-se diretamente de sólido para gás. Este vapor de metal se expande para preencher a câmara, carregando consigo a energia cinética da fonte de calor.

O Momento da Dessublimação

Quando as moléculas de vapor de metal quentes e energéticas colidem com a superfície gelada do disco resfriado a água, elas experimentam uma perda imediata e drástica de energia. Isso as força a transicionar diretamente de volta para o estado sólido, um processo conhecido como dessublimação.

Como Este Processo Garante a Pureza

A purificação ocorre porque diferentes materiais sublimam em diferentes temperaturas. O forno é calibrado de modo que apenas o metal alvo vaporize eficientemente, deixando impurezas mais pesadas e menos voláteis para trás como sólidos no cadinho. O disco, então, captura seletivamente o vapor purificado, permitindo que ele cristalize de maneira controlada.

Compreendendo os Fatores Críticos de Controle

A qualidade e a quantidade final do metal purificado não são acidentais. São o resultado direto do gerenciamento cuidadoso dos parâmetros operacionais do disco de cristalização. O equilíbrio entre pureza e taxa de recuperação é um compromisso constante.

O Impacto da Temperatura do Disco

A temperatura do disco é a variável mais crítica. Se o disco estiver muito frio, ele pode reter outras impurezas mais voláteis junto com o metal alvo, reduzindo ligeiramente a pureza. Se estiver muito quente, o vapor de metal não condensará efetivamente, levando a uma taxa de recuperação baixa, pois grande parte do vapor não solidificará no disco.

O Papel do Posicionamento do Disco

A colocação física do disco em relação ao material fonte também é crucial. Posicioná-lo muito perto do cadinho pode levar ao aquecimento por radiação que sobrecarrega o sistema de resfriamento. Posicioná-lo muito longe pode reduzir a eficiência da coleta de vapor, diminuindo o rendimento geral, pois o vapor pode condensar em outras partes mais frias do forno.

Fazendo a Escolha Certa para o Seu Objetivo

As configurações ideais para o disco de cristalização dependem inteiramente dos requisitos do seu produto final. Você deve decidir se a pureza absoluta ou o rendimento máximo é a prioridade para uma determinada execução.

- Se o seu foco principal é maximizar a pureza: Você deve priorizar uma temperatura de disco meticulosamente controlada, potencialmente sacrificando uma pequena quantidade de rendimento para garantir que apenas o metal alvo dessublime.

- Se o seu foco principal é maximizar a taxa de recuperação: Você pode usar uma temperatura de disco ligeiramente mais baixa para capturar a quantidade máxima de vapor, aceitando a possibilidade de uma pureza final marginalmente menor.

- Se você está desenvolvendo um novo processo: Você deve executar testes iterativos, ajustando a temperatura e a posição do disco para encontrar o equilíbrio ideal que atenda aos seus alvos específicos de pureza e rendimento.

Em última análise, dominar o controle sobre o disco de cristalização é a chave para transformar uma matéria-prima em um produto final de qualidade excepcional.

Tabela Resumo:

| Fator de Controle | Impacto na Pureza | Impacto no Rendimento | Consideração Chave |

|---|---|---|---|

| Temperatura do Disco | Maior pureza com configurações precisas e mais quentes | Maior rendimento com configurações mais frias | O equilíbrio é crítico; muito frio retém impurezas, muito quente reduz a condensação. |

| Posicionamento do Disco | Pode ser comprometido se muito perto (aquecimento por radiação) | Reduzido se muito longe (coleta ineficiente) | Otimize a distância para maximizar a captura de vapor sem superaquecer o disco. |

| Objetivo do Processo | Prioridade: Maximizar a Pureza | Prioridade: Maximizar o Rendimento | Requer testes iterativos para encontrar o equilíbrio ideal para suas necessidades específicas. |

Alcance Pureza de Metal Inigualável com as Soluções a Vácuo Avançadas da KINTEK

Dominar o controle térmico preciso do disco de cristalização é a pedra angular da sublimação a vácuo eficaz. Se o seu objetivo é a pureza máxima para aplicações de alto valor ou o rendimento ideal para a eficiência de produção, a tecnologia de forno certa faz toda a diferença.

A expertise da KINTEK é sua vantagem. Apoiados por P&D e fabricação especializados, oferecemos uma linha de fornos a vácuo de alta temperatura, incluindo sistemas especializados de CVD e Tubo, todos personalizáveis para suas necessidades exclusivas de purificação de metais. Nossas soluções são projetadas para fornecer os gradientes térmicos e o controle exatos necessários para dessublimação e crescimento de cristais superiores.

Pronto para transformar seu processo de purificação de metais e alcançar uma qualidade de produto excepcional?

Entre em contato com a KINTEK hoje para discutir seus requisitos específicos e descobrir como nossos sistemas de fornos a vácuo personalizáveis podem impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança