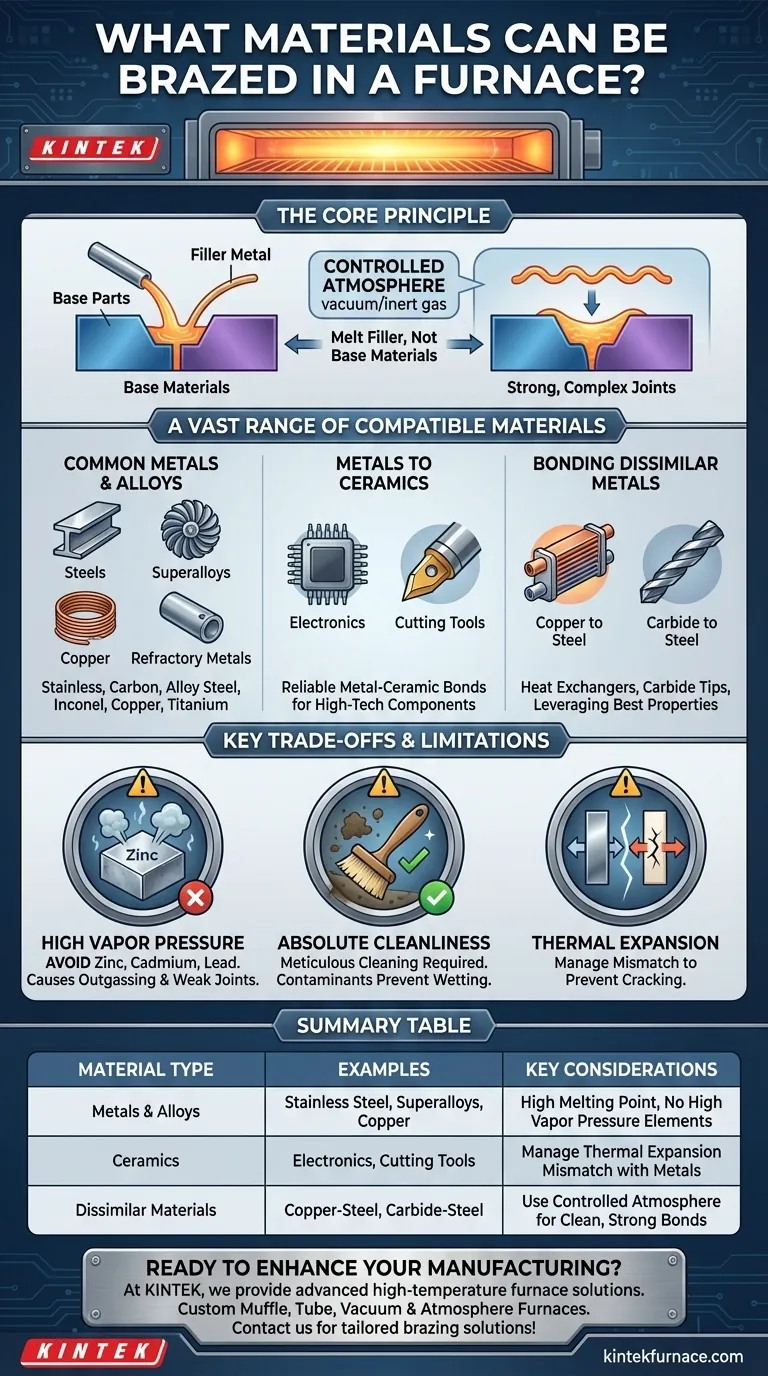

Na brasagem em forno, uma vasta gama de materiais pode ser unida com sucesso. O processo não se limita a metais semelhantes; ele se destaca na união de metais dissimilares e até mesmo metais com cerâmicas. Materiais comuns incluem vários aços, superligas, cobre e titânio, sendo a principal limitação a necessidade de evitar materiais base ou de enchimento que contenham elementos com alta pressão de vapor, como zinco ou cádmio.

A versatilidade da brasagem em forno vem de seu princípio central: usar uma atmosfera controlada para derreter um metal de enchimento que une os materiais base sem derretê-los. Isso permite a criação de juntas complexas e fortes entre uma ampla variedade de metais, ligas e cerâmicas, tornando-a uma das tecnologias de união mais adaptáveis disponíveis.

Os Princípios da Compatibilidade de Materiais

A brasagem em forno é um processo altamente preciso. Entender como ele interage com diferentes materiais é fundamental para aproveitar todo o seu potencial. A compatibilidade é determinada pela interação entre os materiais base, o metal de enchimento e a atmosfera do forno.

O Papel dos Materiais Base

A regra fundamental é que o ponto de fusão dos materiais base deve ser significativamente mais alto do que o ponto de fusão do metal de enchimento. O processo aquece todo o conjunto, e as peças base devem permanecer sólidas e estáveis enquanto o enchimento se torna líquido.

É por isso que materiais como aços inoxidáveis, superligas à base de níquel, ligas de cobre e até cerâmicas são excelentes candidatos. Suas altas temperaturas de fusão permitem uma ampla seleção de metais de enchimento.

A Função Crítica do Metal de Enchimento

O metal de enchimento é o agente que cria a união. Ele é escolhido com base em seu ponto de fusão, sua compatibilidade com os materiais base e as propriedades desejadas da junta final (por exemplo, resistência, resistência à corrosão).

Quando aquecido acima de seu ponto de fusão, o metal de enchimento é puxado para o espaço justo entre os materiais base através da ação capilar. Ao resfriar, ele forma uma ligação metalúrgica forte e permanente.

O Poder de uma Atmosfera Controlada

A brasagem em forno é quase sempre realizada em uma atmosfera controlada, como um vácuo ou um ambiente de gás inerte. Isso evita a oxidação dos materiais base e de enchimento em altas temperaturas.

Esse controle é o que possibilita a união de metais reativos como o titânio ou a criação de juntas excepcionalmente limpas exigidas para implantes médicos e componentes aeroespaciais.

Um Guia para Materiais Compatíveis

O processo é reconhecido por sua capacidade de unir materiais que são difíceis ou impossíveis de soldar. Essa flexibilidade abre possibilidades de design em inúmeras indústrias.

Metais e Ligas Comuns

Um vasto espectro de metais pode ser brasado. Isso inclui:

- Aços: Aço inoxidável, aço carbono e aços ligados.

- Superligas: Ligas à base de níquel (por exemplo, Inconel) e à base de cobalto usadas em aeroespacial e turbinas.

- Cobre e Ligas de Cobre: Valorizados por sua condutividade térmica e elétrica.

- Metais Refratários: Como o titânio, que requer um ambiente de vácuo.

Unindo Metais a Cerâmicas

A brasagem em forno é um dos poucos métodos confiáveis para criar uma união forte entre um metal e uma cerâmica. Isso é fundamental para a fabricação de componentes como pacotes eletrônicos ou ferramentas de corte, onde as propriedades de ambos os materiais são necessárias.

Unindo Metais Dissimilares

O processo se destaca na união de diferentes tipos de metais, como cobre a aço em trocadores de calor ou pontas de carboneto a corpos de aço em ferramentas de corte. Isso permite que os engenheiros projetem componentes que aproveitem as melhores propriedades de múltiplos materiais em um único conjunto.

Compreendendo as Compensações e Limitações

Embora incrivelmente versátil, a brasagem em forno possui restrições materiais específicas que são cruciais de entender para uma aplicação bem-sucedida. Ignorá-las pode levar a juntas falhas e equipamentos contaminados.

A Restrição da Alta Pressão de Vapor

A limitação mais significativa é que materiais contendo elementos com alta pressão de vapor devem ser evitados. No vácuo de um forno de brasagem, elementos como zinco, cádmio, chumbo e magnésio irão "ferver" ou desgaseificar do material base.

Esse desgaseificação pode contaminar o forno, interferir no processo de brasagem e criar juntas porosas e fracas. É por isso que ligas comuns como o latão (contendo zinco) geralmente não são adequadas para brasagem em forno a vácuo.

A Exigência de Limpeza Absoluta

Todos os componentes devem ser meticulosamente limpos antes de serem colocados no forno. Quaisquer óleos, graxas, óxidos ou outros contaminantes na superfície impedirão que o metal de enchimento molhe o material e flua corretamente, resultando em uma união falha.

Descompasso na Expansão Térmica

Ao unir materiais dissimilares, especialmente metais a cerâmicas, suas diferentes taxas de expansão e contração térmica devem ser gerenciadas. Um descompasso significativo pode induzir estresse na junta à medida que ela esfria, podendo levar a rachaduras ou falhas. Isso geralmente requer um projeto de junta cuidadoso e a seleção de um metal de enchimento dúctil apropriado.

Escolhendo os Materiais Certos para Sua Aplicação

Sua seleção final de material dependerá inteiramente dos requisitos de desempenho da peça acabada.

- Se seu foco principal for desempenho em altas temperaturas (por exemplo, aeroespacial): Una aços inoxidáveis ou superligas usando metais de enchimento à base de níquel ou ouro para resistência superior e resistência à corrosão.

- Se seu foco principal for unir materiais dissimilares (por exemplo, eletrônicos): Use a brasagem em forno para uniões robustas de metal a cerâmica, mas gerencie cuidadosamente as diferenças de expansão térmica.

- Se seu foco principal for conjuntos complexos (por exemplo, trocadores de calor): Aproveite a capacidade de unir múltiplas juntas simultaneamente em materiais base como aço, cobre e alumínio.

- Se seu foco principal for fabricação de ferramentas e matrizes: Brasagem de seções de carboneto em corpos de aço para criar ferramentas com dureza e resistência ao desgaste excepcionais.

Ao entender esses princípios de material, você pode aplicar com confiança a brasagem em forno para resolver uma ampla gama de desafios complexos de fabricação.

Tabela Resumo:

| Tipo de Material | Exemplos | Considerações Principais |

|---|---|---|

| Metais e Ligas | Aço inoxidável, superligas (por exemplo, Inconel), cobre, titânio | Alto ponto de fusão, evitar elementos de alta pressão de vapor (por exemplo, zinco, cádmio) |

| Cerâmicas | Várias cerâmicas para eletrônicos, ferramentas de corte | Gerenciar o descompasso de expansão térmica com metais |

| Materiais Dissimilares | Cobre a aço, carboneto a aço | Usar atmosfera controlada para uniões limpas e fortes |

Pronto para aprimorar sua fabricação com soluções precisas de brasagem em forno? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Crisol, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades exclusivas de experimentação e produção, seja você da área aeroespacial, eletrônica ou fabricação de ferramentas. Entre em contato conosco hoje para discutir como nossos fornos de brasagem personalizados podem oferecer desempenho e confiabilidade superiores para seus projetos!

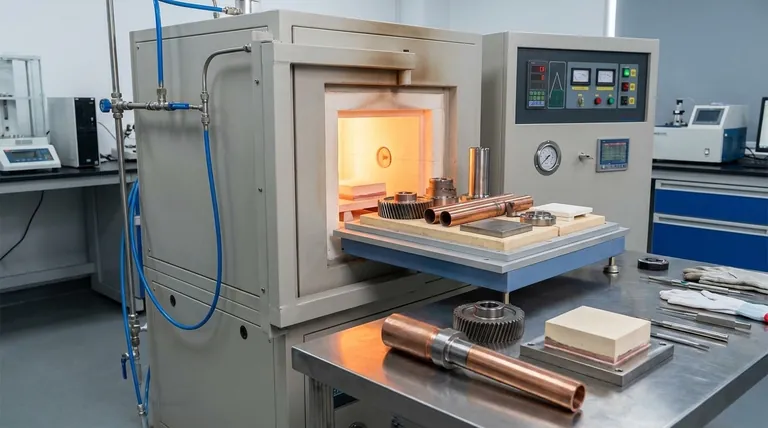

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados