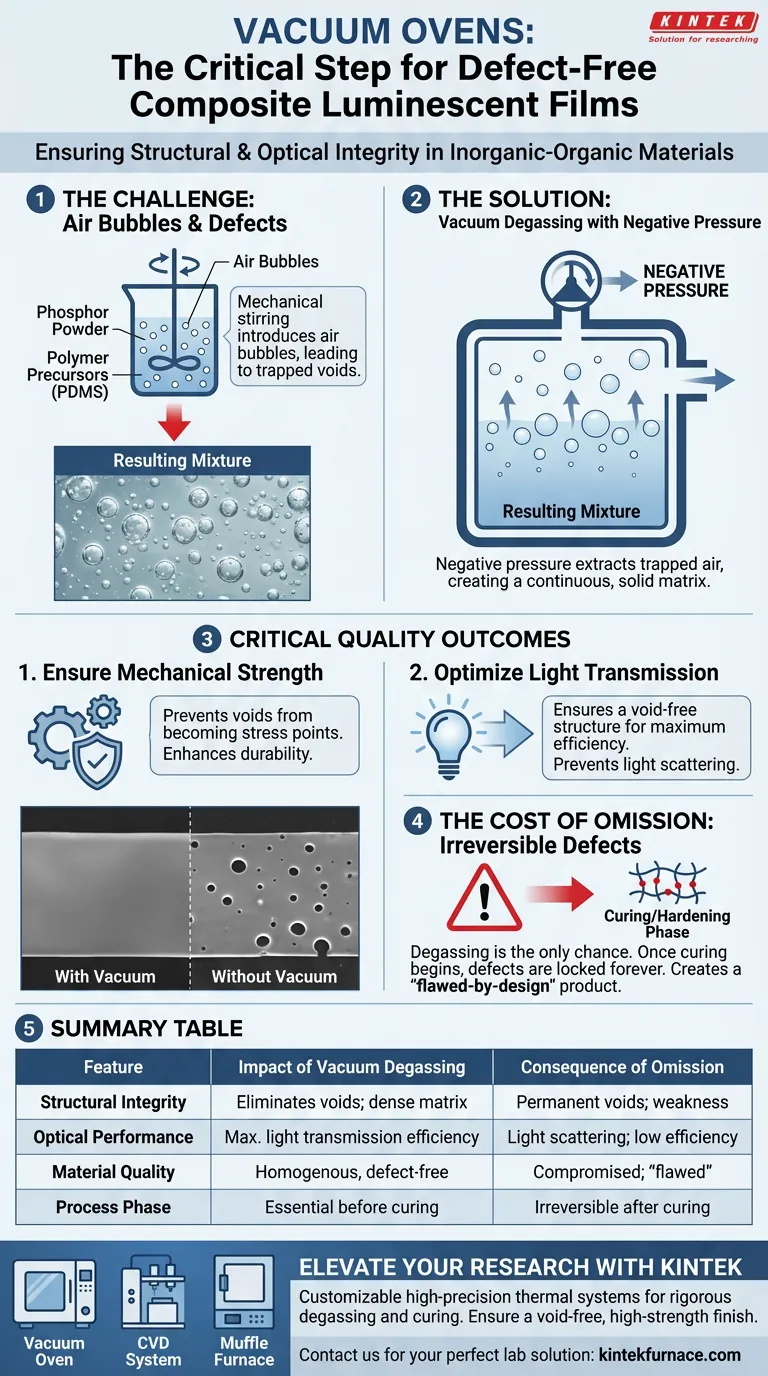

Um forno a vácuo é o mecanismo crítico para garantir a integridade estrutural e ótica de filmes compósitos inorgânico-orgânicos. Durante a fase de preparação, especificamente ao misturar pó de fósforo com precursores de polímero como PDMS, bolhas microscópicas de ar ficam inevitavelmente presas na mistura. O forno a vácuo utiliza pressão negativa para extrair à força esses bolsões de ar antes que o material se solidifique.

Ponto Principal Ao eliminar bolhas de ar introduzidas durante a agitação, a desgaseificação a vácuo evita a formação de vazios internos permanentes. Esta etapa é inegociável para alcançar a resistência mecânica e a eficiência de transmissão de luz necessárias no filme luminescente final.

A Mecânica da Prevenção de Defeitos

O Desafio da Mistura

A preparação de filmes compósitos envolve a agitação mecânica de pó de fósforo em precursores de polímero (como PDMS). Embora necessária para criar uma mistura homogênea, esse processo de agitação introduz naturalmente ar no líquido viscoso. Sem intervenção, essas bolhas microscópicas permanecem suspensas no material.

O Papel da Pressão Negativa

O forno a vácuo resolve esse problema criando um ambiente de pressão negativa. Essa diferença de pressão faz com que as bolhas de ar presas na mistura se expandam, subam à superfície e escapem. Esse processo, conhecido como desgaseificação, cria uma matriz de material sólida e contínua, livre de bolsões de gás.

Resultados Críticos de Qualidade

Garantindo a Resistência Mecânica

Se o tratamento a vácuo for omitido ou realizado de forma inadequada, as bolhas de ar presas permanecem presentes durante as fases de cura e formação do filme. À medida que o polímero endurece, essas bolhas se transformam em vazios internos permanentes. Esses vazios atuam como falhas estruturais, comprometendo significativamente a durabilidade mecânica e a resistência do filme compósito final.

Otimizando a Transmissão de Luz

Para filmes luminescentes, o desempenho ótico é fundamental. A presença de vazios ou bolhas interrompe a uniformidade do material. Ao usar um forno a vácuo para garantir uma estrutura livre de vazios, você garante a máxima eficiência de transmissão de luz, permitindo que o material compósito funcione como pretendido, sem a interferência de defeitos internos.

O Custo da Omissão

Danos Estruturais Permanentes

É vital entender que a fase de desgaseificação é a única oportunidade de remover esses defeitos. Uma vez que o processo de cura começa, a rede de polímero se reticula e endurece. Qualquer ar restante na mistura neste ponto fica permanentemente preso, tornando o defeito impossível de corrigir posteriormente.

Eficiência Comprometida

Omitir a etapa de vácuo resulta em um produto que é efetivamente "falho por design". O filme resultante não será apenas fisicamente mais fraco, mas também não atenderá aos padrões de eficiência exigidos para aplicações de alto desempenho devido à interferência dos bolsões de ar na propagação da luz.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seus filmes compósitos inorgânico-orgânicos atendam aos padrões de desempenho, priorize o tratamento a vácuo com base em suas necessidades específicas:

- Se o seu foco principal é a durabilidade: Desgaseifique completamente a mistura para eliminar vazios que atuam como concentradores de tensão e reduzem a resistência mecânica.

- Se o seu foco principal é o desempenho ótico: Use o forno a vácuo para garantir uma matriz densa e livre de bolhas que maximiza a eficiência de transmissão de luz.

O forno a vácuo não é apenas uma ferramenta de secagem; é o guardião essencial entre uma mistura defeituosa e um material compósito de alto desempenho.

Tabela Resumo:

| Característica | Impacto da Desgaseificação a Vácuo | Consequência da Omissão |

|---|---|---|

| Integridade Estrutural | Elimina vazios; garante matriz densa | Vazios internos permanentes; fraqueza estrutural |

| Desempenho Ótico | Maximiza a eficiência de transmissão de luz | Dispersão de luz; diminuição da eficiência de luminescência |

| Qualidade do Material | Compósito homogêneo e livre de defeitos | Durabilidade comprometida; produto "falho por design" |

| Fase do Processo | Essencial antes da cura/endurecimento do polímero | Defeitos irreversíveis assim que a reticulação começa |

Eleve Sua Pesquisa de Filmes Finos com a KINTEK

Não deixe que defeitos microscópicos comprometam o desempenho do seu material. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Forno a Vácuo, CVD e Mufla de alta precisão — todos totalmente personalizáveis para atender aos rigorosos requisitos de desgaseificação e cura de suas aplicações de laboratório.

Seja trabalhando com compósitos de PDMS-fósforo ou materiais inorgânico-orgânicos avançados, nosso equipamento especializado garante um acabamento livre de vazios e de alta resistência sempre.

Entre em contato hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório!

Guia Visual

Referências

- Xin Pan, Rong‐Jun Xie. Quantifying the interfacial triboelectricity in inorganic-organic composite mechanoluminescent materials. DOI: 10.1038/s41467-024-46900-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Por que a simulação da destilação de ligas de magnésio requer alta precisão? Domine o vácuo para obter pureza

- Por que o desenvolvimento de equipamentos e processos a vácuo de alta temperatura é cada vez mais importante? Desbloqueie a Pureza e o Desempenho nos Materiais

- Quais vantagens um forno de secagem a vácuo oferece? Preservar a Estrutura e a Capacidade de Adsorção do Carvão Ativado

- Que tipos de cargas e configurações os fornos a vácuo podem manusear? Explore a Versatilidade de Fixação e Aplicações

- Quais são as vantagens técnicas de usar um forno de secagem a vácuo para pó de lignina? Preservar a Qualidade e a Atividade Química

- Qual é o papel de um forno de tratamento térmico a alto vácuo na preparação de um sistema de revestimento de dupla camada GdEuZrO/YSZ?

- Por que um forno a vácuo é usado? Obtenha Tratamento Térmico Superior com Pureza e Precisão

- Quais são as principais vantagens de um forno a vácuo em comparação com um forno de tratamento térmico comum? Obtenha Superfícies Impecáveis e Controle Preciso