Em sua essência, o desenvolvimento de equipamentos a vácuo de alta temperatura é fundamental porque permite a criação e o processamento de materiais avançados que são impossíveis de serem produzidos em atmosfera normal. Ao remover gases reativos como o oxigênio, esses processos possibilitam níveis sem precedentes de pureza do material, integridade estrutural e consistência de desempenho, o que é essencial para indústrias que vão da aeroespacial a implantes médicos.

Combinar calor intenso com vácuo não é apenas uma melhoria incremental; é uma mudança fundamental no processamento de materiais. Cria um ambiente ultra-puro que evita contaminação e reações químicas indesejadas, desbloqueando o verdadeiro potencial de metais, cerâmicas e ligas de alto desempenho.

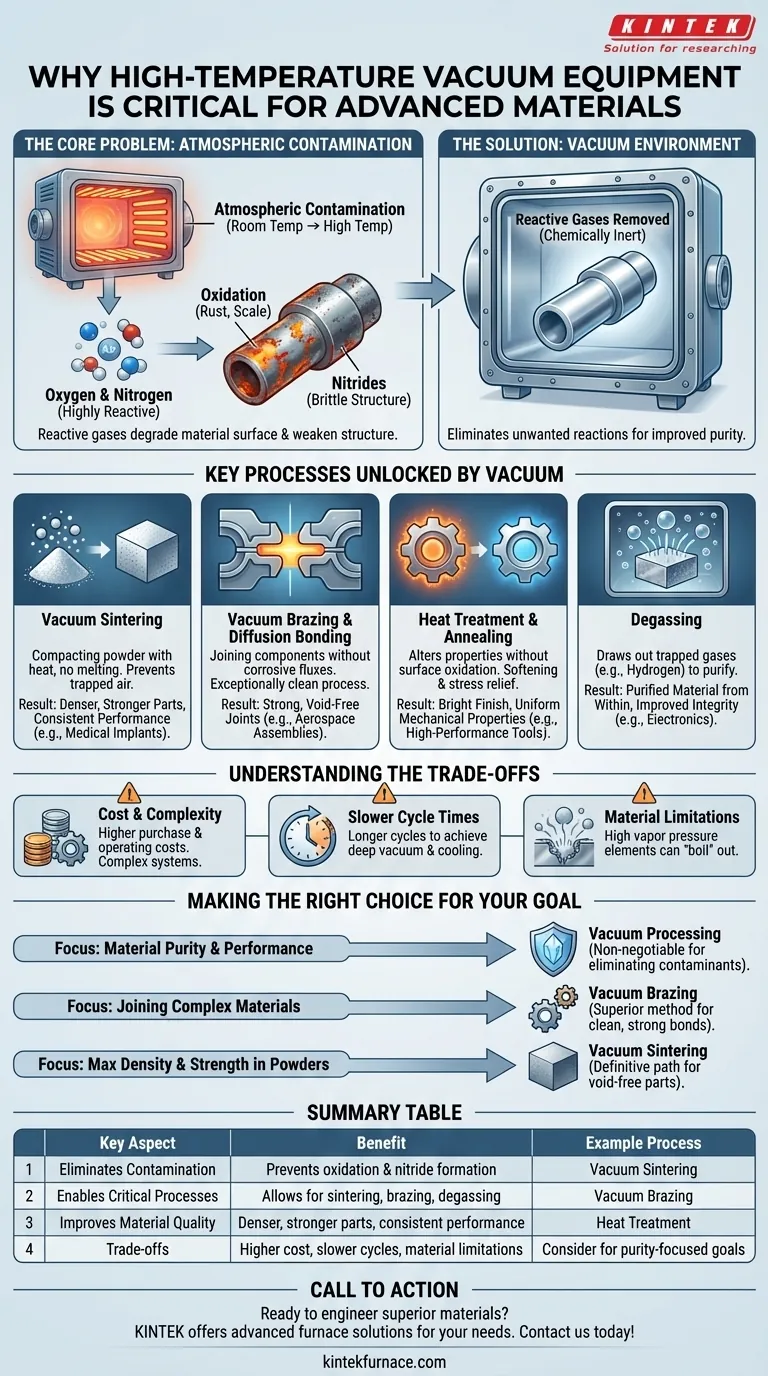

O Problema Fundamental: Contaminação Atmosférica

À temperatura ambiente, o ar ao nosso redor é relativamente inofensivo. Mas quando você aquece materiais a centenas ou milhares de graus para fabricação, os gases em nossa atmosfera — principalmente nitrogênio e oxigênio — tornam-se altamente reativos e agressivos.

O Papel do Oxigênio e do Nitrogênio

O oxigênio é o principal motor da oxidação, ou ferrugem e formação de carepa na superfície dos metais. Em altas temperaturas, esse processo acelera drasticamente, degradando a superfície do material, enfraquecendo sua estrutura e alterando suas propriedades.

Da mesma forma, o nitrogênio pode reagir com certos metais para formar nitretos. Embora às vezes seja intencional (em um processo chamado nitretação), a formação indesejada de nitretos pode tornar os materiais frágeis e não confiáveis.

Eliminando Reações Indesejadas

Um forno a vácuo remove esses gases reativos. Isso cria um ambiente quimicamente inerte, garantindo que as únicas reações que ocorram sejam aquelas que você pretende. Esse controle é a chave para alcançar melhor qualidade do material.

Esse ambiente limpo permite que processos como sinterização e brasagem ocorram sem a formação de camadas de óxido, que de outra forma inibiriam a ligação adequada e enfraqueceriam o produto final.

Processos Chave Habilitados por Vácuos de Alta Temperatura

A remoção da atmosfera possibilita vários processos industriais críticos que são essenciais para a tecnologia moderna. Cada um deles depende da pureza que um vácuo proporciona.

Sinterização a Vácuo

Sinterização é o processo de compactação e formação de uma massa sólida de material a partir de pó usando calor — sem derretê-lo até o ponto de liquefação.

A sinterização a vácuo impede que o ar fique preso entre as partículas do pó. Isso resulta em peças mais densas, mais fortes e com maior consistência de desempenho em comparação com aquelas sinterizadas em atmosfera. Isso é vital para a produção de metais duros, cerâmicas e componentes para implantes médicos.

Brasagem a Vácuo e União por Difusão

A brasagem une dois componentes usando um metal de enchimento. No vácuo, o processo é excepcionalmente limpo, criando juntas fortes e sem vazios, sem a necessidade de fluxos corrosivos.

A brasagem a vácuo é essencial para criar montagens complexas na indústria aeroespacial, como linhas de combustível e componentes de turbina, onde a falha da junta seria catastrófica.

Tratamento Térmico e Recozimento

O tratamento térmico altera as propriedades físicas e, às vezes, químicas de um material. Quando realizado a vácuo, processos como o recozimento (suavização e alívio de tensões) podem ser realizados sem causar qualquer oxidação superficial.

Isso deixa o componente com um acabamento brilhante e limpo e garante que suas propriedades mecânicas sejam uniformes em toda a peça, um requisito para engrenagens, ferramentas e componentes estruturais de alto desempenho.

Desgaseificação

Muitos materiais contêm gases aprisionados, como o hidrogênio, que podem comprometer sua integridade estrutural ou propriedades elétricas. Aquecer o material a vácuo, ou desgaseificação a vácuo, extrai esses gases aprisionados, purificando o material de dentro para fora. Isso é fundamental para materiais usados em eletrônicos e na produção de metais de alta pureza.

Entendendo as Trocas (Trade-offs)

Embora poderoso, o processamento a vácuo de alta temperatura não é uma solução universal. Envolve trocas claras e significativas que devem ser consideradas.

Custo e Complexidade

Fornos a vácuo são significativamente mais caros para comprar, operar e manter do que seus equivalentes atmosféricos. Os sistemas exigem mecanismos de bombeamento complexos, selos e instrumentação para atingir e manter um ambiente de baixa pressão.

Tempos de Ciclo Mais Lentos

Atingir um vácuo profundo leva tempo, assim como resfriar a carga de trabalho depois, já que o vácuo é um mau condutor de calor. Isso leva a tempos de ciclo totais mais longos em comparação com fornos atmosféricos, o que pode afetar o rendimento da produção.

Limitações do Material (Pressão de Vapor)

Alguns elementos têm alta pressão de vapor, o que significa que tendem a se transformar em gás em altas temperaturas, especialmente no vácuo. Isso pode ser um problema ao processar ligas contendo elementos voláteis como zinco, manganês ou cádmio, que podem "ferver" para fora do material.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um processo a vácuo de alta temperatura depende inteiramente das propriedades finais que seu material deve ter.

- Se seu foco principal é pureza e desempenho do material: O processamento a vácuo é inegociável para eliminar contaminantes que degradam propriedades mecânicas, elétricas ou químicas.

- Se seu foco principal é unir materiais complexos ou dissimilares: A brasagem a vácuo é o método superior para criar uniões limpas, isentas de fluxo e excepcionalmente fortes.

- Se seu foco principal é alcançar densidade e resistência máximas em materiais pulverizados: A sinterização a vácuo é o caminho definitivo para produzir peças superiores e sem vazios a partir de pós de metal e cerâmica.

Dominar o processamento a vácuo de alta temperatura é como passamos de simplesmente fazer materiais para realmente projetá-los.

Tabela Resumo:

| Aspecto Chave | Benefício | Processo Exemplo |

|---|---|---|

| Elimina Contaminação | Previne oxidação e formação de nitretos, garantindo pureza do material | Sinterização a Vácuo |

| Viabiliza Processos Críticos | Permite sinterização, brasagem e desgaseificação sem reações indesejadas | Brasagem a Vácuo |

| Melhora a Qualidade do Material | Resulta em peças mais densas, mais fortes e com desempenho consistente | Tratamento Térmico |

| Trocas (Trade-offs) | Custo mais alto, ciclos mais lentos, limitações de material | Considerar para objetivos focados em pureza |

Pronto para projetar materiais superiores com soluções a vácuo de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de fornos avançados adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por profundas capacidades de personalização. Se você atua nas áreas aeroespacial, de implantes médicos ou eletrônicos, nós o ajudamos a alcançar pureza e desempenho sem precedentes. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima