A principal vantagem de usar um forno de secagem a vácuo é a capacidade de evaporar a umidade do interior dos poros do carvão ativado em temperaturas significativamente reduzidas, tipicamente em torno de 70 °C. Ao diminuir a pressão ambiente, você desacopla a evaporação do calor elevado, prevenindo efetivamente a destruição térmica de grupos funcionais orgânicos e evitando o colapso ou bloqueio da estrutura crítica de poros do material.

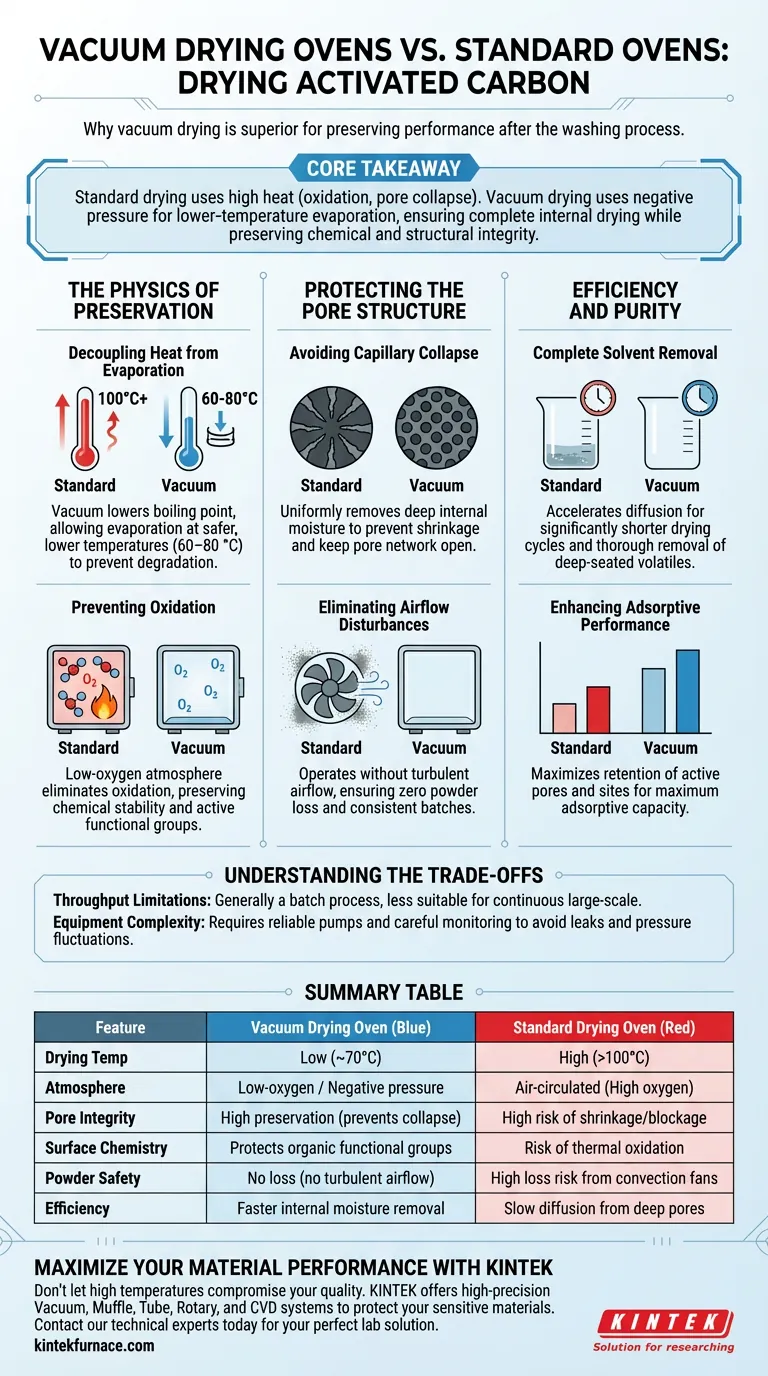

Ponto Principal A secagem padrão depende de calor elevado para remover a umidade, o que arrisca oxidar a superfície do carvão e colapsar os próprios poros que você está tentando criar. A secagem a vácuo utiliza pressão negativa para diminuir o ponto de ebulição da água, garantindo a secagem interna completa enquanto preserva a integridade química e estrutural do carvão ativado.

A Física da Preservação

Desacoplando Calor da Evaporação

Em um forno padrão, você precisa aumentar a temperatura para 100 °C ou mais para evaporar a água efetivamente. Essa carga térmica elevada é frequentemente prejudicial para materiais de carbono porosos.

Ao reduzir a pressão dentro da câmara, um forno a vácuo diminui o ponto de ebulição da água e de solventes residuais.

Isso permite a evaporação rápida em temperaturas muito mais seguras, tipicamente entre 60 °C e 80 °C, protegendo o material da degradação térmica.

Prevenindo a Oxidação

O carvão ativado é sensível à oxidação, especialmente quando úmido e aquecido na presença de ar.

Um forno padrão circula ar quente, que fornece um fluxo constante de oxigênio que pode reagir com a superfície do carvão.

O ambiente de vácuo cria uma atmosfera com baixo teor de oxigênio, eliminando efetivamente as reações de oxidação. Isso preserva a estabilidade química da superfície e retém os grupos funcionais ativos essenciais para a adsorção.

Protegendo a Estrutura de Poros

Evitando o Colapso Capilar

A secagem não é apenas sobre remover a água superficial; é sobre esvaziar a microestrutura interna.

A secagem padrão de alta temperatura pode causar evaporação rápida na superfície, levando à "endurecimento superficial" ou formação de crostas. Isso aprisiona a umidade no interior e pode causar o encolhimento ou colapso dos poros internos devido às forças capilares.

A secagem a vácuo puxa a umidade dos poros internos profundos de forma uniforme. Isso previne o encolhimento e garante que a rede de poros permaneça aberta e acessível.

Eliminando Distúrbios de Fluxo de Ar

Fornos de secagem padrão frequentemente dependem de convecção (ventiladores) para distribuir o calor.

Para pós finos como o carvão ativado, o ar forçado pode causar perda de pó ou aglomeração.

Fornos a vácuo operam sem fluxo de ar turbulento. Isso garante zero perda de pó e impede que partículas leves sejam sopradas pela câmara, mantendo a consistência do lote.

Eficiência e Pureza

Remoção Completa de Solventes

Após a lavagem, o carvão ativado pode reter solventes residuais ou umidade no interior de aglomerados complexos.

A secagem atmosférica muitas vezes não consegue remover esses voláteis profundamente enraizados sem tempos de aquecimento excessivos.

A pressão negativa de um forno a vácuo acelera a difusão dessas moléculas para a superfície, encurtando significativamente o ciclo de secagem enquanto garante a remoção completa.

Aumentando o Desempenho de Adsorção

O objetivo final do carvão ativado é uma alta área superficial para adsorção.

A secagem atmosférica de alta temperatura pode destruir grupos funcionais orgânicos e bloquear poros ativos, reduzindo a Área Superficial Efetiva Eletroquímica (ECSA).

Ao usar a secagem a vácuo, você maximiza a retenção desses sítios, garantindo que o produto final mantenha sua capacidade máxima de adsorção.

Entendendo os Compromissos

Limitações de Vazão

Embora a secagem a vácuo ofereça qualidade superior, é geralmente um processo em batelada.

Pode não corresponder às capacidades de vazão contínua de secadores transportadores industriais de grande escala usados para materiais de menor grau.

Complexidade do Equipamento

Fornos a vácuo requerem um sistema de bomba e vedações confiáveis.

Você deve monitorar cuidadosamente os níveis de vácuo; um vazamento pode levar a flutuações de pressão que interrompem o perfil de secagem ou reintroduzem oxigênio.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a secagem a vácuo é estritamente necessária para o seu lote específico, considere seus alvos de desempenho:

- Se o seu foco principal é preservar a área superficial máxima: A secagem a vácuo é indispensável para prevenir o encolhimento e colapso dos poros.

- Se o seu foco principal é a química da superfície e grupos funcionais: Use a secagem a vácuo para eliminar o oxigênio e prevenir a oxidação térmica de sítios orgânicos específicos.

- Se o seu foco principal é a secagem em massa de carvão grosso de baixo grau: Um forno de convecção padrão pode ser suficiente, desde que a temperatura seja cuidadosamente controlada.

A secagem a vácuo é o único método que garante a fidelidade estrutural e química do carvão ativado de alto desempenho.

Tabela Resumo:

| Característica | Forno de Secagem a Vácuo | Forno de Secagem Padrão |

|---|---|---|

| Temp. de Secagem | Baixa (aprox. 70°C) | Alta (>100°C) |

| Atmosfera | Baixo oxigênio / Pressão negativa | Circulação de ar (Alto oxigênio) |

| Integridade dos Poros | Alta preservação (previne colapso) | Alto risco de encolhimento/bloqueio |

| Química da Superfície | Protege grupos funcionais orgânicos | Risco de oxidação térmica |

| Segurança do Pó | Sem perda (sem fluxo de ar turbulento) | Alto risco de perda por ventiladores de convecção |

| Eficiência | Remoção mais rápida da umidade interna | Difusão lenta de poros profundos |

Maximize o Desempenho do Seu Material com KINTEK

Não deixe que altas temperaturas comprometam a qualidade da sua pesquisa ou produção. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo, Rotativo e CVD de alta precisão projetados para proteger seus materiais sensíveis. Seja processando carvão ativado ou cerâmicas avançadas, nossos fornos de laboratório de alta temperatura personalizáveis garantem integridade estrutural e pureza química a cada vez.

Pronto para atualizar seu processo de secagem? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução perfeita para suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Qual é o uso principal de um forno de duplo propósito a vácuo e hidrogénio? Essencial para a Síntese de Diamantes e Sinterização de Alto Desempenho

- Quais são os requisitos ambientais para a sinterização a vácuo? Alcançar densidade e pureza de material superiores

- Por que um sistema de resfriamento a água é necessário em um forno a vácuo? Garanta Segurança e Desempenho em Processos de Alta Temperatura

- Qual é o papel de um forno de secagem a vácuo na preparação de N-TiO2@NC? Preservar a Integridade e a Estabilidade Química do MXene

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as principais características de design de um forno de grafitização a vácuo? Alcançando Grafitização de Alta Pureza

- Qual é o papel do modelo de Ordenadas Discretas (DO) na simulação de fornos a vácuo? Domine a Transferência de Calor por Radiação

- Quais são as vantagens de usar sistemas de filtração a vácuo para perrenatos à base de cálcio? Guia de Estabilidade Especializado