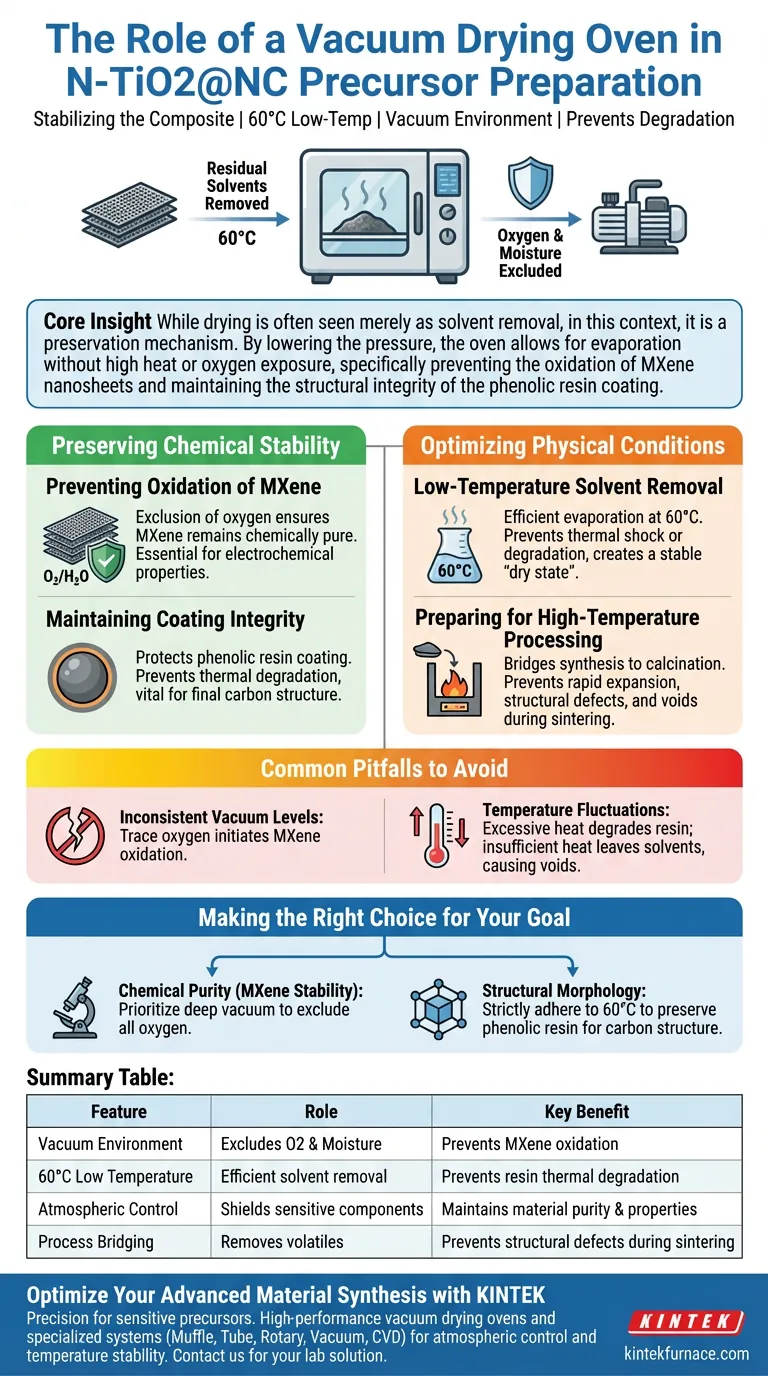

O papel de um forno de secagem a vácuo na fase final da preparação do precursor N-TiO2@NC é estabilizar o material composto. Ele funciona removendo solventes residuais em uma temperatura controlada e baixa de 60°C. Criticamente, opera sob vácuo para excluir oxigênio e umidade, o que protege os componentes químicos sensíveis da degradação antes da próxima fase de processamento.

Insight Central Embora a secagem seja frequentemente vista apenas como remoção de solvente, neste contexto, é um mecanismo de preservação. Ao diminuir a pressão, o forno permite a evaporação sem calor elevado ou exposição ao oxigênio, prevenindo especificamente a oxidação das nano-folhas de MXene e mantendo a integridade estrutural do revestimento de resina fenólica.

Preservando a Estabilidade Química

Prevenindo a Oxidação do MXene

A função mais crítica do ambiente de vácuo é a exclusão de oxigênio. As nano-folhas de MXene são altamente suscetíveis à oxidação quando expostas ao ar, especialmente durante o aquecimento.

Ao processar o precursor em vácuo, o forno garante que o componente MXene permaneça quimicamente puro. Essa preservação é essencial para manter as propriedades eletroquímicas pretendidas do material.

Mantendo a Integridade do Revestimento

O processo protege o revestimento de resina fenólica aplicado ao composto. Altas temperaturas ou ambientes oxidativos poderiam degradar essa camada orgânica.

Manter a integridade estrutural deste revestimento é vital. Ele serve como fonte de carbono e estrutura de suporte durante as etapas subsequentes de processamento térmico em alta temperatura.

Otimizando Condições Físicas

Remoção de Solvente a Baixa Temperatura

O vácuo diminui o ponto de ebulição dos solventes, permitindo que eles evaporem eficientemente a apenas 60°C.

Esta operação a baixa temperatura previne choque térmico ou degradação que poderiam ocorrer em temperaturas de secagem mais altas. Garante que o material crie um "estado seco" estável sem alterar sua composição química.

Preparando para Processamento em Alta Temperatura

Esta etapa de secagem é a ponte entre a síntese e a calcinação. Garante que o precursor esteja livre de solventes voláteis que poderiam causar expansão rápida ou defeitos estruturais durante a sinterização.

Ao fornecer um precursor seco e não oxidado, o forno a vácuo prepara o palco para a carbonização uniforme no tratamento térmico final.

Erros Comuns a Evitar

Níveis de Vácuo Inconsistentes

Se o selo de vácuo for comprometido ou a pressão não for suficientemente baixa, traços de oxigênio podem entrar na câmara. Mesmo uma exposição mínima ao oxigênio a 60°C pode iniciar a oxidação das nano-folhas de MXene, comprometendo o desempenho final do material N-TiO2@NC.

Flutuações de Temperatura

Embora 60°C seja a meta, desvios significativos podem ser prejudiciais. Calor excessivo pode curar prematuramente ou degradar a resina fenólica, enquanto calor insuficiente pode deixar solventes residuais presos dentro do composto, levando a vazios ou rachaduras durante a firing em alta temperatura final.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir precursores N-TiO2@NC da mais alta qualidade, priorize o controle das condições atmosféricas em detrimento da velocidade.

- Se o seu foco principal é a Pureza Química (Estabilidade do MXene): Garanta que seu sistema de vácuo seja capaz de manter um vácuo profundo para excluir estritamente todo o oxigênio e umidade durante o ciclo.

- Se o seu foco principal é a Morfologia Estrutural: Siga rigorosamente o limite de 60°C para preservar o revestimento de resina fenólica, pois isso define a estrutura de carbono final.

O sucesso nesta etapa é definido não apenas pela secagem do material, mas pelo congelamento de seu estado químico para garantir uniformidade no produto final.

Tabela Resumo:

| Característica | Papel na Preparação de N-TiO2@NC | Benefício Chave |

|---|---|---|

| Ambiente de Vácuo | Exclui oxigênio e umidade | Previne a oxidação de nano-folhas de MXene sensíveis |

| Baixa Temperatura de 60°C | Remoção eficiente de solvente em baixos pontos de ebulição | Previne a degradação térmica da resina fenólica |

| Controle Atmosférico | Protege componentes químicos sensíveis | Mantém a pureza do material e as propriedades eletroquímicas |

| Ponte de Processo | Remove solventes voláteis antes da calcinação | Previne defeitos estruturais e vazios durante a sinterização |

Otimize Sua Síntese de Materiais Avançados com KINTEK

A precisão é inegociável ao lidar com precursores sensíveis como MXene e resinas fenólicas. A KINTEK fornece fornos de secagem a vácuo de alto desempenho e sistemas especializados de alta temperatura projetados para oferecer o controle atmosférico rigoroso e a estabilidade de temperatura que sua pesquisa exige.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para proteger sua integridade química e garantir a morfologia estrutural.

Pronto para elevar a qualidade do seu material? Entre em contato conosco hoje mesmo para encontrar a solução perfeita para o seu laboratório.

Guia Visual

Referências

- Hui Zhang, ZhengMing Sun. Phase Engineering of <scp>MXene</scp> Derivatives Via Molecular Design for High‐Rate Sodium‐Ion Batteries. DOI: 10.1002/eem2.12692

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Que tipos de elementos de aquecimento são utilizados em fornos a vácuo de laboratório e como eles funcionam? Otimize Seus Processos de Alta Temperatura

- Como a brasagem em forno é usada na indústria automotiva? Criando Juntas Fortes e à Prova de Vazamentos

- Como um forno a vácuo é energeticamente eficiente? Descubra os principais mecanismos para custos mais baixos

- Como a cementação a vácuo melhora a qualidade da superfície? Obtenha peças limpas e de alta resistência

- Quais são as vantagens de usar um forno de sinterização a vácuo? Alcance Pureza e Precisão no Processamento de Materiais

- Por que é necessário evacuar um forno para 10⁻³ Pa antes de fundir a liga de magnésio AM60? Prevenir a Oxidação & Garantir a Qualidade

- Por que o forno de liga de titânio SOM é ajustado para 1100°C–1300°C? Otimizando a Condutividade de Íons de Oxigênio

- Qual papel um ambiente de alto vácuo desempenha durante o processo SPS? Otimize a Pureza em Ligas de Média Entropia