Em resumo, um forno de sinterização a vácuo oferece um ambiente de processamento de pureza e controlo incomparáveis. Ao remover os gases atmosféricos, previne a oxidação e a contaminação, o que permite a criação de produtos finais mais limpos, brilhantes e densos, com propriedades de material altamente consistentes e repetíveis.

A principal vantagem de um forno a vácuo não é meramente a ausência de ar, mas o controlo ativo que ele concede sobre a transformação do material. Ele remove uma categoria inteira de variáveis—reações atmosféricas e impurezas—permitindo um nível de precisão e qualidade que é frequentemente inatingível com outros métodos.

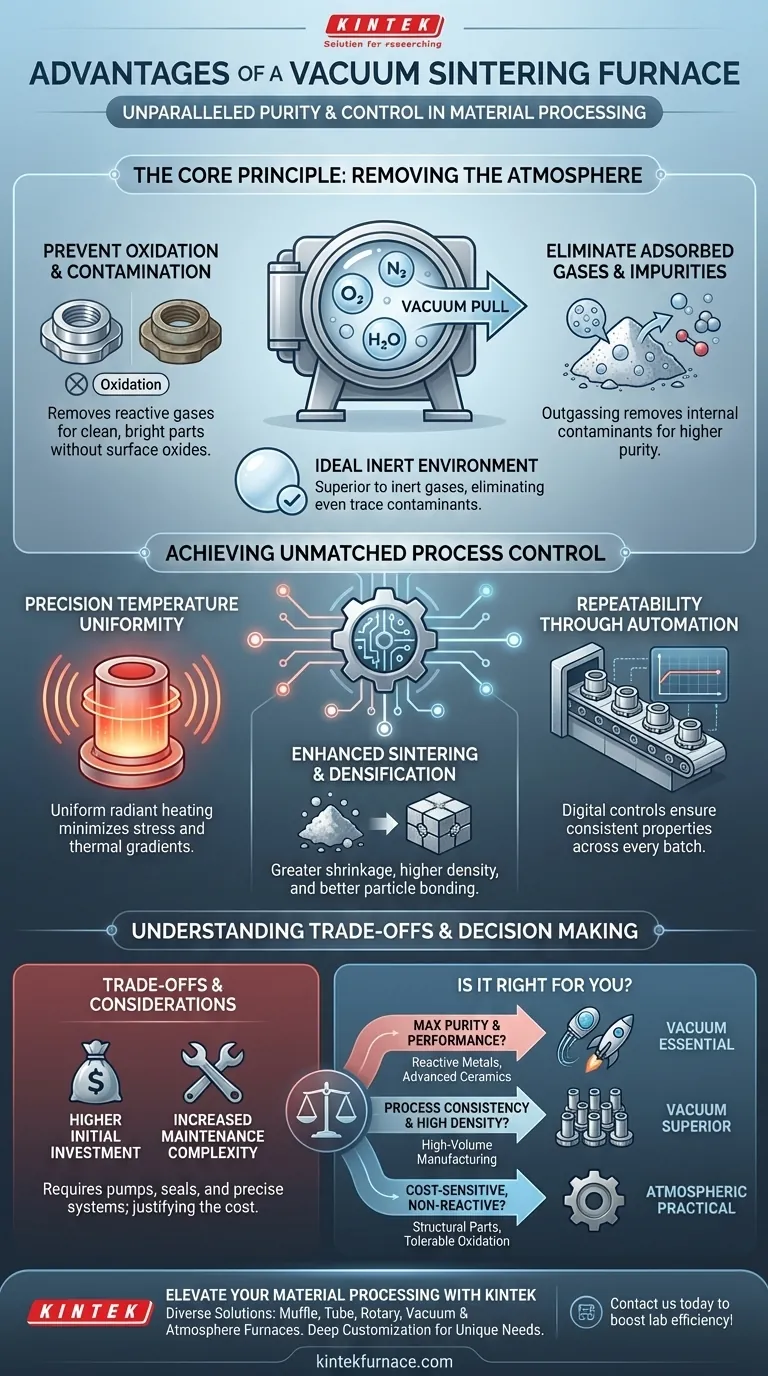

O Princípio Central: Removendo a Atmosfera

O "vácuo" em um forno a vácuo é a sua característica mais definidora. A criação desse vácuo não é um passo passivo; é um processo ativo que muda fundamentalmente o ambiente de sinterização e desbloqueia vários benefícios-chave.

Prevenção de Oxidação e Contaminação

Em um forno tradicional, o ar ambiente—rico em oxigénio, azoto e vapor de água—reage com o material a altas temperaturas. Isso causa oxidação e outras reações químicas indesejadas, que podem comprometer a integridade e o acabamento da superfície do material.

Um forno a vácuo remove fisicamente esses gases reativos. Isso cria um ambiente livre de contaminação, resultando em peças limpas e brilhantes que não requerem limpeza subsequente e estão livres de óxidos superficiais.

Eliminação de Gases Adsorvidos e Impurezas

Os benefícios vão além de prevenir reações superficiais. O vácuo atrai ativamente gases adsorvidos e impurezas voláteis de dentro do próprio material em pó.

Este processo, conhecido como desgaseificação, remove contaminantes que de outra forma ficariam presos durante a densificação, levando a um produto final com maior pureza e menos defeitos internos.

Criação de um Ambiente Inerte Ideal

Embora alguns processos utilizem gases inertes como árgon para deslocar o oxigénio, um vácuo é frequentemente considerado a atmosfera inerte mais ideal. Mesmo gases engarrafados de alta pureza podem conter vestígios de contaminantes.

Um vácuo elimina esse risco, tornando-o a escolha superior para o processamento de materiais altamente reativos ou para aplicações que exigem a mais alta pureza absoluta.

Alcançando Controlo de Processo Inigualável

Ao remover a variável imprevisível do gás atmosférico, os fornos a vácuo permitem um grau excecional de controlo sobre os dois fatores mais críticos na sinterização: temperatura e transformação do material.

Uniformidade de Temperatura de Precisão

No vácuo, a transferência de calor ocorre principalmente por radiação. Isso permite um aquecimento extremamente uniforme em toda a peça, minimizando o risco de pontos quentes ou gradientes térmicos que podem causar stress e defeitos.

Os fornos a vácuo modernos utilizam sistemas de controlo digital avançados para garantir que esta temperatura não seja apenas uniforme, mas também gerenciada de forma precisa e repetível ao longo de todo o ciclo.

Sinterização e Densificação Aprimoradas

A remoção de gases presos auxilia significativamente na fase final da sinterização. Sem pressão de gás interna resistindo à compressão, o material pode alcançar maior encolhimento e maior densidade final.

Para a sinterização em fase líquida, as superfícies limpas e livres de óxido das partículas de pó também promovem melhor molhabilidade, levando a uma ligação mais forte e uniforme.

Repetibilidade Através da Automação

A combinação de um ambiente controlado e gestão digital precisa torna o processo de sinterização a vácuo altamente repetível.

Uma vez programado, um ciclo pode ser executado de forma idêntica repetidamente. Isso garante que cada peça de um lote, e cada lote ao longo do tempo, tenha as mesmas propriedades metalúrgicas consistentes.

Compreendendo as Desvantagens

Embora potentes, os fornos a vácuo são uma tecnologia especializada com o seu próprio conjunto de considerações. A objetividade exige o reconhecimento das suas limitações.

Investimento Inicial Mais Elevado

Os fornos a vácuo, com as suas bombas, vedações e sistemas de controlo necessários, representam um investimento de capital significativo em comparação com os fornos atmosféricos convencionais. O custo deve ser justificado pela necessidade de alta pureza ou desempenho.

Complexidade de Manutenção Aumentada

Manter um vácuo elevado requer um sistema de bombas robustas, vedações de alta integridade e instrumentação precisa. Isso adiciona uma camada de complexidade e custo de manutenção que não está presente em designs de fornos mais simples.

Não é uma Solução Universal

Para muitos materiais não reativos ou aplicações onde uma pequena oxidação é aceitável, os benefícios de um vácuo podem não superar o custo e a complexidade adicionais. Um forno atmosférico tradicional é frequentemente uma escolha mais prática e económica para esses cenários.

Um Forno a Vácuo é o Certo para a Sua Aplicação?

A escolha da tecnologia de forno certa depende inteiramente dos seus requisitos de material e objetivos de produção.

- Se o seu foco principal é a máxima pureza e desempenho: A sinterização a vácuo é essencial para metais reativos (como titânio), cerâmicas avançadas, implantes médicos e componentes eletrónicos onde qualquer contaminação degrada as propriedades.

- Se o seu foco principal é a consistência do processo e alta densidade: O vácuo é a escolha superior para fabricação de alto volume onde a variação mínima entre lotes e a força máxima são críticas.

- Se o seu foco principal são componentes sensíveis ao custo e não reativos: Um forno atmosférico convencional é provavelmente a solução mais prática e económica para materiais como peças estruturais à base de ferro onde alguma oxidação superficial é tolerável.

Em última análise, investir em tecnologia de vácuo é uma decisão para priorizar o controlo e a pureza acima de tudo.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Previne Oxidação e Contaminação | Remove gases reativos para peças limpas e brilhantes sem óxidos superficiais. |

| Elimina Gases Adsorvidos e Impurezas | A desgaseificação remove contaminantes internos, aumentando a pureza e reduzindo defeitos. |

| Garante Uniformidade de Temperatura de Precisão | O aquecimento baseado em radiação proporciona distribuição de calor uniforme, minimizando o stress. |

| Aprimora Sinterização e Densificação | Promove maior encolhimento e maior densidade com melhor ligação de partículas. |

| Oferece Alta Repetibilidade Através da Automação | Controles digitais garantem propriedades metalúrgicas consistentes entre lotes. |

Pronto para elevar o seu processamento de materiais com precisão e pureza? Aproveitando P&D excecionais e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Quer esteja a trabalhar com metais reativos, cerâmicas avançadas ou precise de resultados de alta densidade, os nossos fornos de sinterização a vácuo oferecem controlo e consistência inigualáveis. Entre em contacto connosco hoje para discutir como podemos adaptar uma solução às suas necessidades específicas e aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural