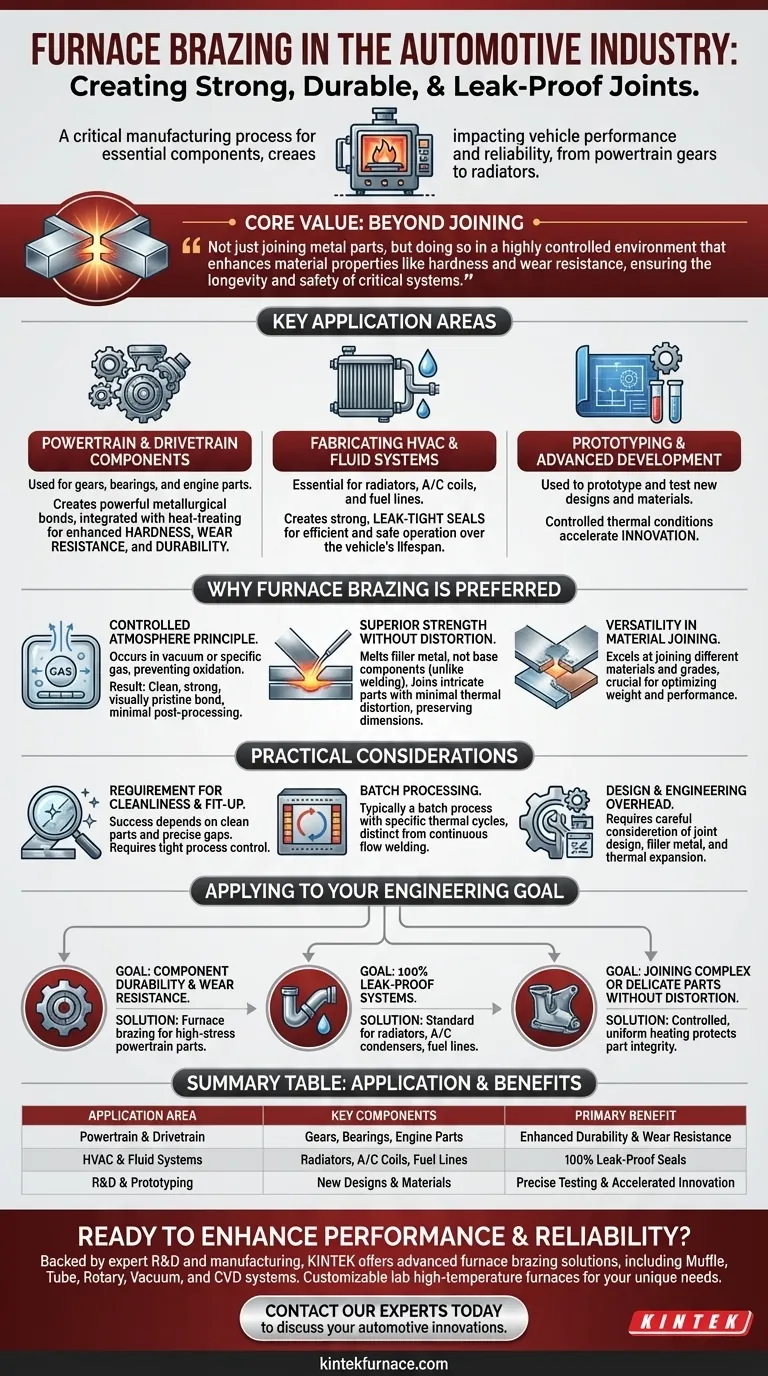

Na indústria automotiva, a brasagem em forno é um processo de fabricação crítico usado para criar juntas fortes, duráveis e à prova de vazamentos para componentes essenciais. É o método de escolha para peças que variam de engrenagens de powertrain e componentes de motor a radiadores e sistemas de ar condicionado, impactando diretamente o desempenho e a confiabilidade do veículo.

O valor central da brasagem em forno em aplicações automotivas não é apenas unir peças metálicas, mas fazê-lo em um ambiente altamente controlado que aprimora propriedades do material como dureza e resistência ao desgaste, garantindo a longevidade e a segurança de sistemas críticos.

O Papel da Brasagem em Forno na Fabricação Automotiva

A brasagem em forno não é uma solução única; ela é aplicada estrategicamente onde a integridade da junta e o aprimoramento do material são primordiais. Seu uso é concentrado em sistemas que experimentam alta tensão, variações de temperatura ou que exigem vedação absoluta.

Unindo Componentes de Powertrain e Trem de Força

O processo é amplamente utilizado para componentes como engrenagens, rolamentos e várias peças de motor.

Ao aquecer a montagem em um forno controlado, o processo de brasagem cria uma poderosa ligação metalúrgica. Isso não apenas une as peças, mas também pode ser integrado ao tratamento térmico, aprimorando a dureza, resistência ao desgaste e durabilidade geral do componente final.

Fabricando Sistemas de HVAC e Fluidos

A brasagem em forno é essencial para a produção de conjuntos de aquecimento, ventilação e ar condicionado (HVAC).

Componentes como radiadores, serpentinas de ar condicionado e linhas de combustível dependem desse método para criar selos fortes e estanques. Isso garante que os sistemas de refrigerante e combustível operem de forma eficiente e segura, sem vazamentos ao longo da vida útil do veículo.

Prototipagem e Desenvolvimento Avançado

Além da produção em massa, a brasagem em forno é uma ferramenta chave em pesquisa e desenvolvimento automotivo.

Engenheiros utilizam o processo para prototipar e testar novos designs para uma ampla variedade de peças. As condições térmicas controladas de um forno permitem o estudo preciso de como novos materiais e configurações de juntas se comportam, acelerando a inovação.

Por Que a Brasagem em Forno é o Método Preferido

A preferência pela brasagem em forno em detrimento de outros métodos de união, como a soldagem, decorre de suas vantagens únicas em controle, precisão e qualidade da junta final.

O Princípio de uma Atmosfera Controlada

A brasagem em forno ocorre dentro de um ambiente selado, geralmente um vácuo ou uma atmosfera de gás específica.

Esse ambiente controlado impede que oxidação e outros contaminantes comprometam a junta. O resultado é uma ligação limpa, forte e visualmente impecável que requer pouco ou nenhum pós-processamento.

Resistência Superior da Junta Sem Distorção

O processo funciona derretendo um metal de enchimento que flui entre os componentes base, os quais não derretem.

Esta é uma distinção crítica da soldagem. Permite a união de peças intrincadas ou de paredes finas com distorção térmica mínima, preservando suas dimensões originais e propriedades mecânicas, ao mesmo tempo em que cria uma ligação robusta e uniforme.

Versatilidade na União de Materiais

A brasagem em forno se destaca na união de materiais com propriedades diferentes, como diferentes graus de aço ou até mesmo metais não ferrosos encontrados em sistemas de refrigeração. Essa flexibilidade é crucial para os designs modernos de veículos que utilizam uma mistura de materiais para otimizar peso e desempenho.

Compreendendo as Considerações Práticas

Embora altamente eficaz, a brasagem em forno é um processo especializado com requisitos específicos que o tornam ideal para certas aplicações, mas menos para outras.

Requisito de Limpeza e Ajuste

O sucesso de uma junta brasada depende inteiramente da limpeza das peças e da folga precisa entre elas. Quaisquer contaminantes ou tolerâncias incorretas impedirão que o metal de enchimento molhe adequadamente as superfícies e crie uma ligação forte, exigindo um controle rigoroso do processo.

Processamento em Lote vs. Fluxo Contínuo

A brasagem em forno é tipicamente um processo em lote, onde as peças são carregadas em um forno para um ciclo térmico específico. Isso pode ser menos adequado para o fluxo contínuo e de alta velocidade de algumas linhas de montagem automotiva em comparação com processos instantâneos como a soldagem robótica.

Custo de Projeto e Engenharia

Projetar adequadamente um componente para brasagem em forno requer consideração cuidadosa do design da junta, seleção do metal de enchimento e taxas de expansão térmica. Isso adiciona um requisito de engenharia inicial para garantir que o processo seja bem-sucedido e repetível.

Aplicando a Brasagem em Forno ao Seu Objetivo

Para alavancar este processo de forma eficaz, alinhe o método com seu objetivo de engenharia específico.

- Se o seu foco principal é a durabilidade do componente e a resistência ao desgaste: A brasagem em forno é a escolha ideal para peças de powertrain de alta tensão, como engrenagens e conjuntos de motor.

- Se o seu foco principal é criar sistemas 100% à prova de vazamentos: Este é o padrão para fabricar radiadores confiáveis, condensadores de A/C e linhas de combustível.

- Se o seu foco principal é unir peças complexas ou delicadas sem distorção: O aquecimento controlado e uniforme da brasagem em forno protege a integridade da peça melhor do que a soldagem localizada.

Em última análise, a brasagem em forno é uma tecnologia de precisão que permite a produção de componentes automotivos de maior desempenho e mais confiáveis.

Tabela Resumo:

| Área de Aplicação | Componentes Chave | Benefício Principal |

|---|---|---|

| Powertrain e Trem de Força | Engrenagens, Rolamentos, Peças de Motor | Durabilidade e Resistência ao Desgaste Aprimoradas |

| Sistemas de HVAC e Fluidos | Radiadores, Serpentinas de A/C, Linhas de Combustível | Selos 100% à Prova de Vazamentos |

| P&D e Prototipagem | Novos Designs e Materiais | Testes Precisos e Inovação Acelerada |

Pronto para aprimorar o desempenho e a confiabilidade dos seus componentes automotivos?

Apoiada por P&D e fabricação especializada, a KINTEK oferece soluções avançadas de brasagem em forno, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD. Nossos fornos de alta temperatura de laboratório são todos personalizáveis para atender às suas necessidades exclusivas de produção ou prototipagem para criar juntas fortes, duráveis e à prova de vazamentos.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossa tecnologia de brasagem pode impulsionar suas inovações automotivas.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade