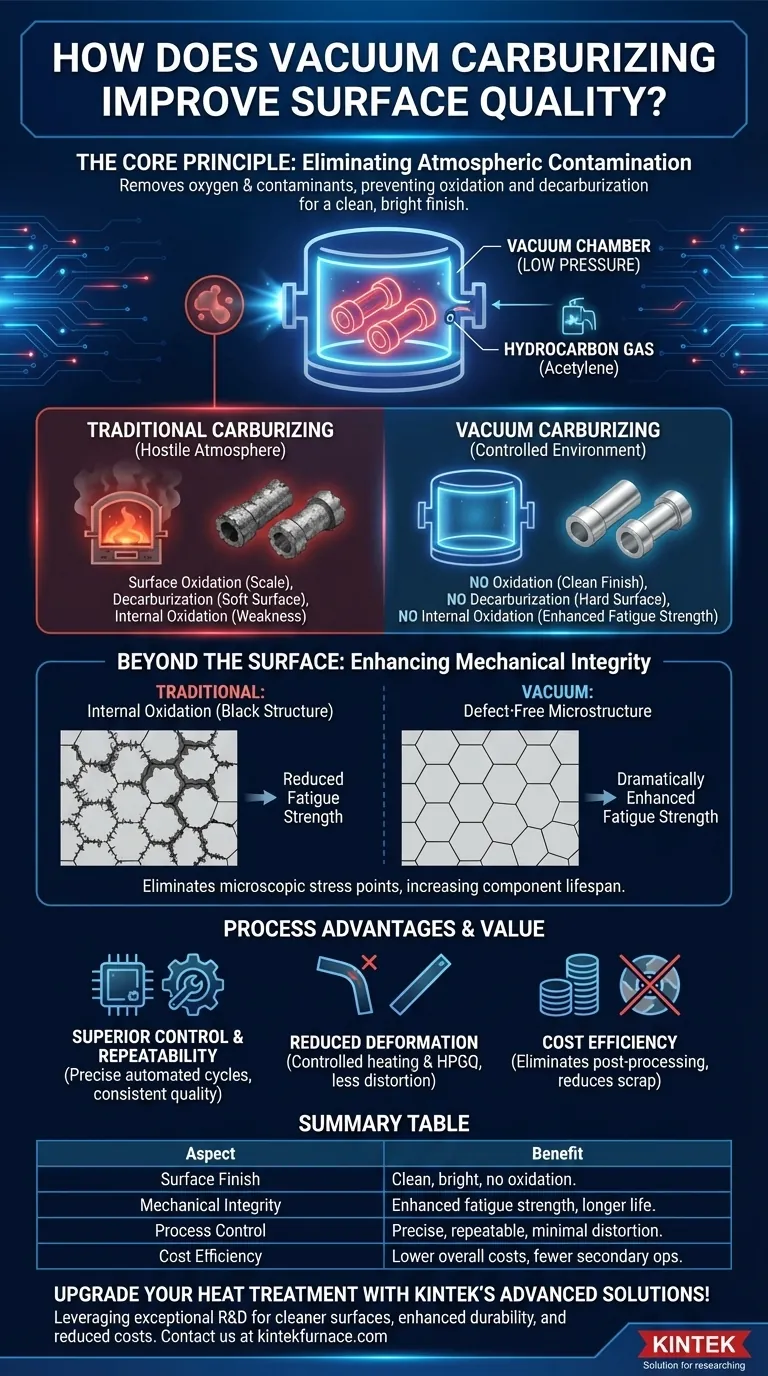

Em sua essência, a cementação a vácuo melhora a qualidade da superfície alterando fundamentalmente o ambiente em que o tratamento térmico ocorre. Ao remover o oxigênio e outros contaminantes atmosféricos, o processo elimina a causa raiz de defeitos superficiais comuns, como oxidação e descarbonetação, resultando em um acabamento limpo e brilhante e integridade metalúrgica superior.

A percepção crítica é que a cementação tradicional luta contra uma atmosfera hostil, enquanto a cementação a vácuo remove completamente a atmosfera. Isso previne não apenas a escama de superfície visível, mas também os defeitos microscópicos, subsuperficiais, que comprometem o desempenho mecânico e a vida útil à fadiga de um componente.

O Princípio Central: Eliminação da Contaminação Atmosférica

A principal vantagem da cementação a vácuo decorre da realização do processo em um ambiente controlado e de baixa pressão. Isso evita reações químicas indesejadas entre a superfície metálica aquecida e a atmosfera circundante.

O que é a Cementação a Vácuo?

A cementação a vácuo, também conhecida como Cementação a Baixa Pressão (LPC), é um processo de endurecimento da camada superficial. As peças são aquecidas a altas temperaturas — tipicamente entre 1600–1950°F (870–1070°C) — dentro de uma câmara de vácuo.

Um gás hidrocarboneto, mais comumente acetileno, é então introduzido a uma pressão muito baixa. O gás se decompõe, permitindo que o carbono se difunda na superfície do aço e forme uma camada dura e resistente ao desgaste, ou "camada cementada".

Prevenção da Oxidação da Superfície

Nos tratamentos térmicos tradicionais, as altas temperaturas fazem com que a superfície do metal reaja com o oxigênio do ar, formando uma camada escura e áspera de óxido de escama.

Como a cementação a vácuo remove o oxigênio, essa reação não pode ocorrer. O resultado é uma peça que retém seu brilho metálico original e um acabamento superficial liso e brilhante, eliminando a necessidade de limpeza ou polimento subsequentes.

Evitando a Descarbonetação

A descarbonetação é a perda de carbono da superfície do aço, o que pode ocorrer em fornos atmosféricos. Isso deixa a superfície mais macia do que o pretendido, reduzindo a resistência ao desgaste.

O ambiente precisamente controlado na cementação a vácuo garante que não haja agentes reativos para retirar o carbono do aço, preservando a integridade química da superfície.

Além da Superfície: Aumentando a Integridade Mecânica

Os benefícios da cementação a vácuo se estendem profundamente abaixo da superfície visível, impactando diretamente as propriedades estruturais e mecânicas do componente.

A Eliminação da Oxidação Interna

Uma falha significativa na cementação a gás convencional é a oxidação intergranular ou interna. O oxigênio penetra ao longo dos contornos de grão do aço, formando redes de óxido logo abaixo da superfície.

Este defeito, muitas vezes chamado de "estrutura preta", atua como uma série de pontos de tensão microscópicos, reduzindo severamente a resistência à fadiga do material. A cementação a vácuo previne completamente a formação deste defeito.

O Impacto Direto na Resistência à Fadiga

Ao eliminar tanto a oxidação superficial quanto a interna, a cementação a vácuo produz uma microestrutura mais limpa e uniforme.

Esta camada superficial livre de defeitos aumenta drasticamente a resistência à fadiga do componente. As peças se tornam mais confiáveis e têm uma vida útil mais longa, o que é fundamental para aplicações de alto desempenho como engrenagens e rolamentos.

Compreendendo as Vantagens e Desvantagens do Processo

Embora os benefícios metalúrgicos sejam claros, o processo em si oferece vantagens distintas em controle e consistência, embora venha com seu próprio conjunto de considerações.

Controle Superior e Repetibilidade

Todo o ciclo de cementação a vácuo é gerenciado por microprocessadores. Isso permite controle e monitoramento precisos de temperatura, pressão e fluxo de gás.

Este alto grau de automação reduz o erro humano e as variáveis do processo, garantindo que cada peça em um lote — e cada lote subsequente — receba um tratamento altamente consistente e repetível.

Deformação Reduzida para Peças Complexas

O vácuo permite velocidades de aquecimento altamente controláveis. Isso minimiza a diferença de temperatura entre a superfície da peça e seu núcleo, reduzindo o estresse térmico e minimizando a distorção.

Além disso, a têmpera é frequentemente realizada com gás de alta pressão (HPGQ) na mesma câmara de vácuo. Este resfriamento controlado é menos severo do que a têmpera em óleo tradicional, reduzindo ainda mais a deformação, especialmente em geometrias complexas ou de paredes finas. Isso geralmente reduz a necessidade de retificação pós-tratamento dispendiosa.

A Consideração de Custo e Complexidade

Fornos a vácuo representam um investimento de capital significativo, e os tempos de ciclo podem, às vezes, ser mais longos do que para métodos convencionais.

No entanto, esses custos iniciais são frequentemente compensados pela eliminação de etapas de pós-processamento como jateamento ou retificação, redução de sucata devido à distorção, e o desempenho superior e vida útil do produto final.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de cementação depende das demandas específicas do seu componente.

- Se seu foco principal é vida útil máxima à fadiga e confiabilidade: A cementação a vácuo é a escolha superior porque sua eliminação da oxidação interna se traduz diretamente em maior longevidade do componente.

- Se seu foco principal é processar peças complexas ou de paredes finas: A cementação a vácuo oferece estabilidade dimensional inigualável devido aos seus ciclos controlados de aquecimento e têmpera, minimizando a distorção e o trabalho pós-tratamento.

- Se seu foco principal é um acabamento limpo e brilhante sem operações secundárias: O processo inherentemente produz uma superfície livre de óxido, tornando-o ideal para peças onde a aparência final é crítica.

Em última análise, escolher a cementação a vácuo é uma decisão estratégica para projetar um componente de maior qualidade da superfície para dentro.

Tabela Resumo:

| Aspecto | Benefício |

|---|---|

| Acabamento Superficial | Elimina oxidação e descarbonetação para um acabamento limpo e brilhante |

| Integridade Mecânica | Previne a oxidação interna, aumentando a resistência à fadiga e a vida útil do componente |

| Controle de Processo | Oferece tratamento preciso e repetível com distorção mínima para peças complexas |

| Eficiência de Custo | Reduz a necessidade de pós-processamento como retificação, diminuindo os custos gerais |

Atualize seu processo de tratamento térmico com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de fornos de alta temperatura como Fornos Múfla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, proporcionando superfícies mais limpas, maior durabilidade das peças e custos operacionais reduzidos. Entre em contato conosco hoje para discutir como nossos fornos de cementação a vácuo personalizados podem otimizar a qualidade e a eficiência de seus componentes!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento