A necessidade é clara: evacuar um forno para um alto nível de vácuo de 10⁻³ Pa é um passo crítico e inegociável para remover completamente gases reativos como oxigênio e vapor d'água da câmara. Nas altas temperaturas necessárias para a fusão, a liga de magnésio AM60 é extremamente reativa e, de outra forma, seria perdida devido à oxidação rápida e descontrolada, comprometendo severamente a qualidade e o rendimento do produto final.

O princípio fundamental não é fundir o metal em vácuo, mas usar o vácuo para realizar uma "limpeza profunda" do ambiente. Essa evacuação inicial cria uma base quimicamente pura sobre a qual uma atmosfera protetora estável pode ser construída, garantindo a integridade da liga de magnésio altamente sensível.

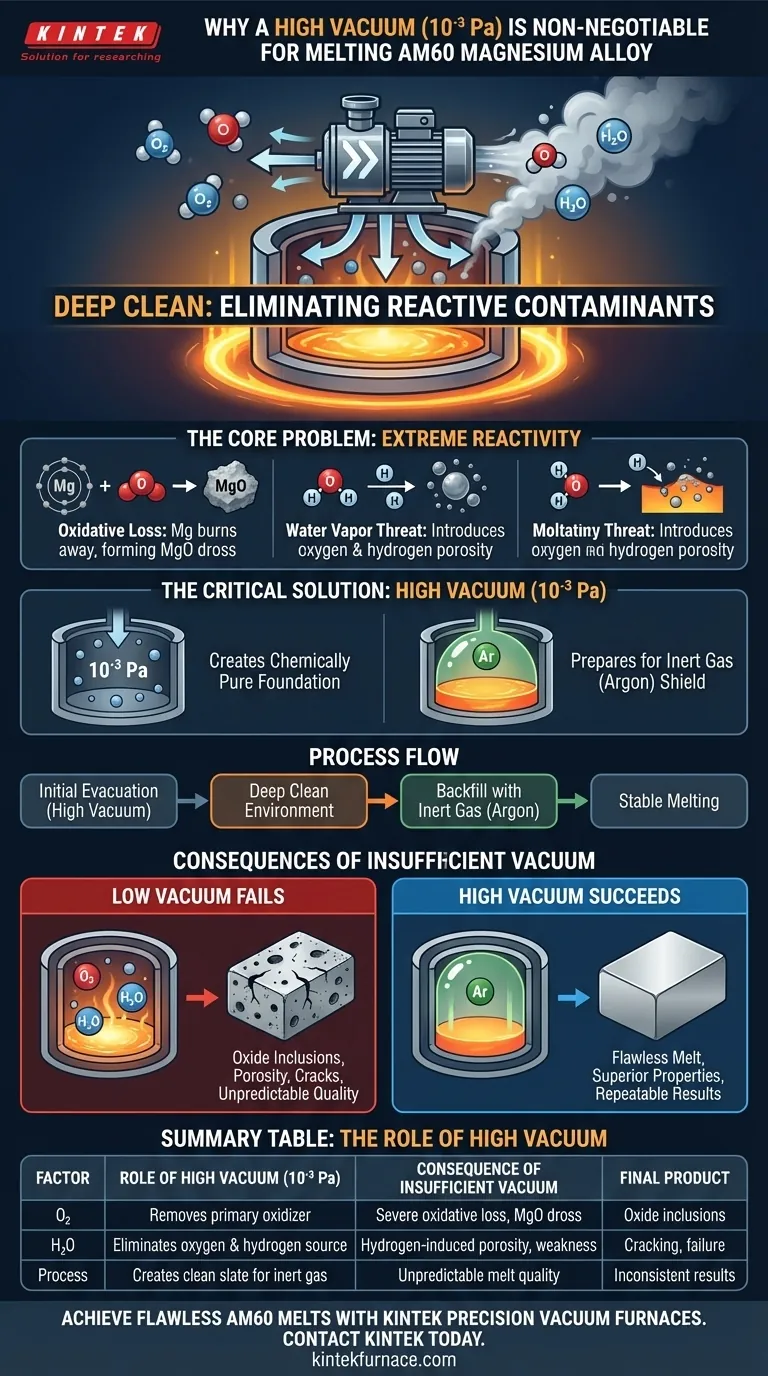

O Papel Principal do Alto Vácuo: Eliminando Contaminantes Reativos

Fundir uma liga reativa como a AM60 é fundamentalmente um desafio de controle ambiental. A evacuação inicial de alto vácuo é o passo mais importante para estabelecer esse controle.

Extrema Reatividade do Magnésio

O magnésio é um metal alcalino-terroso com alta afinidade por oxigênio. Essa reatividade aumenta dramaticamente à medida que se aproxima de seu ponto de fusão (cerca de 650°C) e se torna ainda mais agressiva em seu estado líquido.

A Ameaça Direta do Oxigênio

Qualquer oxigênio residual deixado no forno reagirá prontamente com o magnésio quente para formar óxido de magnésio (MgO). Esse processo, conhecido como perda oxidativa, é essencialmente o metal se queimando. Ele reduz a quantidade utilizável da liga e cria impurezas sólidas de óxido, ou escória, que contaminam a fusão.

O Perigo Oculto do Vapor d'Água

O vapor d'água (H₂O) presente no ar é uma ameaça igualmente significativa. Em altas temperaturas, ele fornece outra fonte de oxigênio para a oxidação. Além disso, a reação pode introduzir hidrogênio no magnésio fundido, o que pode levar à porosidade e vazios na fundição solidificada final, degradando severamente suas propriedades mecânicas.

Preparando para a Atmosfera Protetora

O alto vácuo não é o ambiente operacional final. Seu propósito é criar uma "lousa limpa" antes de reabastecer o forno com um gás inerte de alta pureza, como o argônio. Ao remover primeiro praticamente todo o ar, você garante que a atmosfera protetora de argônio (por exemplo, a 150 Pa) não seja contaminada, fornecendo um escudo verdadeiramente estável e inerte para a fusão.

Compreendendo as Consequências de um Vácuo Insuficiente

Pular ou executar incorretamente esta etapa tem consequências diretas e graves no processo e no produto. Um vácuo de menor qualidade simplesmente não é suficiente para um metal tão reativo.

Por que um Vácuo "Baixo" Falha

Um vácuo "baixo" (uma pressão mais alta) deixaria para trás uma pressão parcial significativa de oxigênio e vapor d'água. Para um metal menos reativo, isso pode ser aceitável. Para o magnésio, mesmo essas quantidades vestigiais são suficientes para causar oxidação contínua e prejudicial durante todo o processo de aquecimento e fusão.

O Impacto na Qualidade do Material

Um vácuo inadequado leva diretamente à formação de inclusões de óxido dentro da liga. Essas partículas não metálicas atuam como pontos de concentração de tensão, criando pontos fracos que podem levar a rachaduras prematuras e falha do componente sob carga.

A Consequência da Imprevisibilidade do Processo

Sem um ponto de partida de alto vácuo consistente, cada ciclo de fusão seria diferente. A quantidade de perda oxidativa variaria, o nível de contaminação seria imprevisível e a composição química final da liga seria inconsistente. Essa falta de controle torna um processo de fabricação confiável impossível.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de vácuo está diretamente ligado ao resultado desejado do seu processo metalúrgico. Compreender essa ligação garante que você priorize as etapas corretas.

- Se o seu foco principal é maximizar o rendimento do material: O alto vácuo é sua ferramenta mais eficaz para prevenir a perda direta de magnésio por queima.

- Se o seu foco principal é alcançar propriedades mecânicas superiores: Eliminar a fonte de inclusões de óxido e porosidade de hidrogênio é essencial para garantir a resistência e integridade do produto final.

- Se o seu foco principal é a repetibilidade e o controle do processo: Uma evacuação consistente de alto vácuo elimina a variável de contaminação atmosférica, tornando seus resultados previsíveis e confiáveis.

Em última análise, alcançar um alto vácuo é o ato fundamental de controle de qualidade ao fundir metais altamente reativos como a liga de magnésio AM60.

Tabela Resumo:

| Fator | Papel do Alto Vácuo (10⁻³ Pa) | Consequência de Vácuo Insuficiente |

|---|---|---|

| Oxigênio (O₂) | Remove o oxidante primário | Perda oxidativa severa (queima), formação de escória de MgO |

| Vapor d'água (H₂O) | Elimina a fonte de oxigênio e hidrogênio | Porosidade induzida por hidrogênio, propriedades mecânicas enfraquecidas |

| Controle de Processo | Cria uma "lousa limpa" para gás inerte | Qualidade de fusão imprevisível, resultados inconsistentes |

| Produto Final | Garante pureza e integridade | Inclusões de óxido, rachaduras, falha do componente |

Obtenha fusões impecáveis de ligas reativas como o magnésio AM60 com as soluções de fornos a vácuo de precisão da KINTEK.

Nossos fornos Muffle, Tube, Rotary e a Vácuo são projetados com P&D especializado para fornecer o ambiente de alto vácuo crítico que seu processo exige. Oferecemos sistemas personalizáveis para garantir que seus objetivos metalúrgicos específicos de rendimento de material, propriedades mecânicas e qualidade repetível sejam atendidos de forma consistente.

Pronto para eliminar a oxidação e garantir resultados previsíveis e de alta qualidade? Entre em contato com a KINTEK hoje mesmo para discutir sua aplicação e deixe nossos especialistas ajudarem você a selecionar o forno ideal para suas necessidades.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza