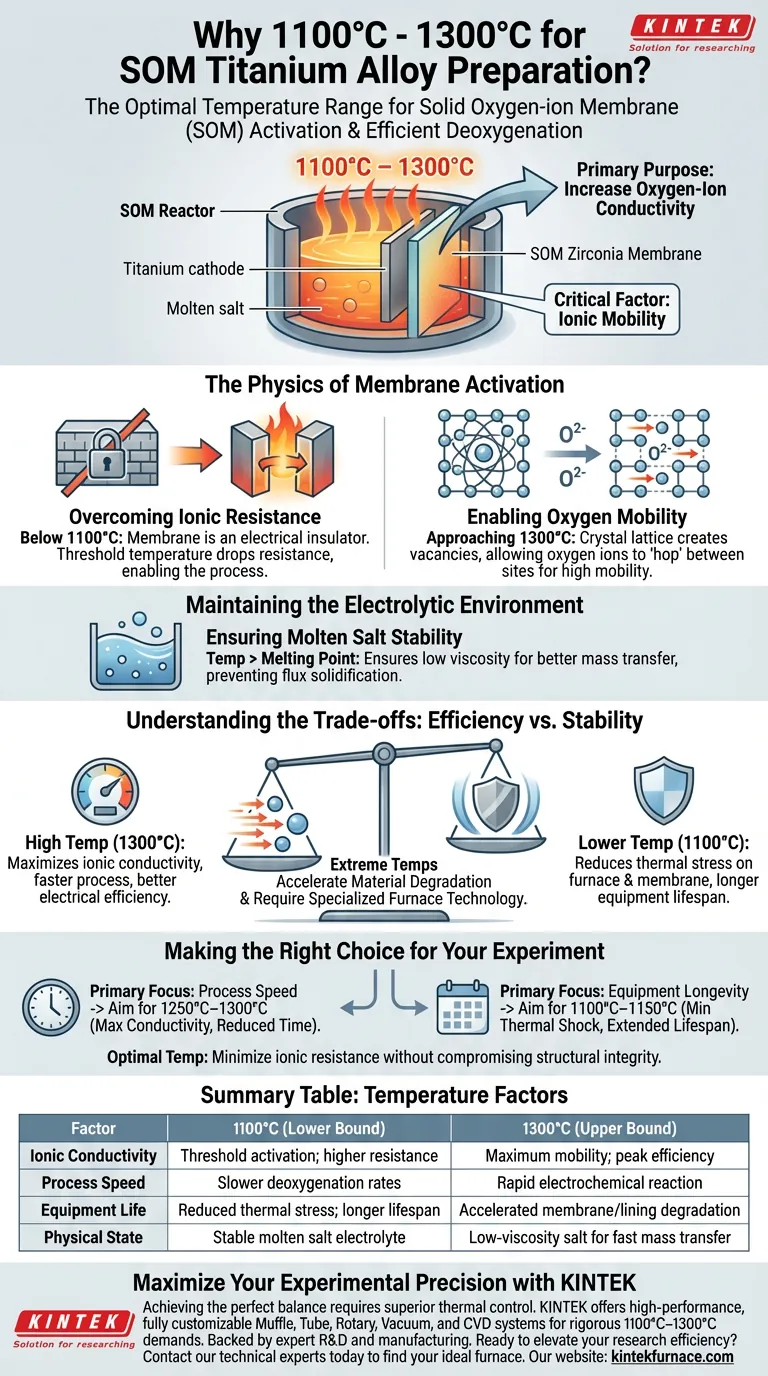

A faixa de temperatura de 1100°C a 1300°C é selecionada especificamente para superar a barreira de energia de ativação da Membrana Sólida de Íons de Oxigênio (SOM). Embora esse calor garanta que o eletrólito de sal fundido permaneça líquido, seu principal propósito técnico é aumentar drasticamente a condutividade de íons de oxigênio do material da membrana, garantindo a desoxigenação eficiente do titânio.

O fator crítico que impulsiona essa seleção de temperatura é a mobilidade iônica. Em temperaturas abaixo de 1100°C, a membrana cerâmica atua como um isolante; apenas dentro desta janela de alta temperatura ela se torna suficientemente condutora para facilitar a separação eletroquímica do oxigênio da liga.

A Física da Ativação da Membrana

Superando a Resistência Iônica

O núcleo do processo SOM é a membrana sólida, tipicamente composta por cerâmicas à base de zircônia. Em temperaturas padrão, esses materiais são eletricamente resistivos.

Para funcionar como um eletrólito, o material requer energia térmica significativa. O limiar de 1100°C é geralmente onde a resistência cai o suficiente para permitir que o processo seja energeticamente viável.

Permitindo a Mobilidade do Oxigênio

O processo depende do "bombeamento" de íons de oxigênio para fora da fusão de titânio e através da membrana sólida.

Em temperaturas próximas a 1300°C, a rede cristalina da membrana cria vacâncias que permitem que os íons de oxigênio saltem de um sítio para outro. Essa alta mobilidade iônica é o motor do processo de desoxigenação.

Mantendo o Ambiente Eletrolítico

Garantindo a Estabilidade do Sal Fundido

O requisito secundário para esta faixa de temperatura é o estado físico do fluxo. O sistema de sal fundido atua como meio de transferência entre o cátodo de titânio e o ânodo SOM.

O forno deve manter uma temperatura bem acima do ponto de fusão desses sais. Isso garante baixa viscosidade, o que promove melhor transferência de massa e evita a solidificação do fluxo perto de zonas mais frias do reator.

Compreendendo os Compromissos

O Equilíbrio entre Eficiência e Estabilidade

Operar na extremidade superior do espectro (1300°C) maximiza a condutividade iônica, tornando o processo mais rápido e eletricamente mais eficiente.

No entanto, temperaturas extremas colocam imensa pressão nos componentes do forno.

Limitações de Material

Embora temperaturas mais altas melhorem a cinética da reação, elas também aceleram a degradação do revestimento do forno e da própria membrana.

Além disso, como observado no processamento geral de alta temperatura, tecnologias de forno especializadas (como as usadas na sinterização em faixas semelhantes) são necessárias para manter o controle atmosférico e a uniformidade da temperatura nesses extremos.

Fazendo a Escolha Certa para Seu Experimento

Para determinar onde na faixa de 1100°C–1300°C você deve operar, considere suas restrições específicas:

- Se seu foco principal é a velocidade do processo: Mire na extremidade superior (1250°C–1300°C) para maximizar a condutividade iônica da membrana de zircônia e reduzir o tempo de reação.

- Se seu foco principal é a longevidade do equipamento: Opere mais perto do limite inferior (1100°C–1150°C) para minimizar o choque térmico e estender a vida útil da membrana e dos elementos de aquecimento.

Em última análise, a temperatura ideal é o ponto onde a resistência iônica é minimizada sem comprometer a integridade estrutural do aparelho SOM.

Tabela Resumo:

| Fator | 1100°C (Limite Inferior) | 1300°C (Limite Superior) |

|---|---|---|

| Condutividade Iônica | Ativação de limiar; maior resistência | Mobilidade máxima; pico de eficiência |

| Velocidade do Processo | Taxas de desoxigenação mais lentas | Reação eletroquímica rápida |

| Vida Útil do Equipamento | Menor estresse térmico; maior vida útil | Degradação acelerada da membrana/revestimento |

| Estado Físico | Eletrólito de sal fundido estável | Sal de baixa viscosidade para rápida transferência de massa |

Maximize a Precisão do Seu Experimento com a KINTEK

Alcançar o equilíbrio perfeito entre mobilidade iônica e longevidade do equipamento requer controle térmico superior. A KINTEK fornece soluções de laboratório de alto desempenho, adaptadas para metalurgia avançada e ciência de materiais. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às rigorosas demandas de 1100°C–1300°C do processamento de titânio SOM.

Pronto para elevar a eficiência da sua pesquisa? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno de alta temperatura ideal para suas necessidades exclusivas.

Guia Visual

Referências

- Yuhang Miao, Jinming Hu. Research Progress of Preparing Titanium Alloy By Molten Salt Method. DOI: 10.62051/ijnres.v2n1.30

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que o tratamento a alta temperatura em um forno de recozimento a vácuo é necessário após a montagem de heterostructures multicamadas?

- Quais são as principais vantagens de fundir metais sob vácuo ou atmosferas protetoras? Obtenha Alta Pureza, Desempenho Superior do Metal

- Qual é a função principal de um forno de sinterização a vácuo industrial na produção de WC-8Co? Alcançar Densidade Máxima.

- Como a temperatura é controlada em um forno a vácuo? Alcance Tratamento Térmico Preciso para Seus Materiais

- Qual é o papel dos fornos de têmpera a vácuo? Aumentar a tenacidade do material e a qualidade da superfície

- Como um forno de sinterização a vácuo opera em termos de aquecimento? Domine a Sinterização de Precisão para Materiais Superiores

- Que tecnologia de forno é necessária para a sinterização a temperaturas mais elevadas? Escolha Forno a Vácuo ou Forno de Viga Móvel para Resultados Ótimos

- Quais são os benefícios da brasagem a vácuo para equipamentos de geração de energia? Obtenha juntas limpas, fortes e confiáveis