Em sua essência, a brasagem a vácuo é escolhida para equipamentos de geração de energia porque cria juntas excepcionalmente limpas, fortes e livres de tensões, o que é fundamental para a confiabilidade e o desempenho. Este processo ocorre dentro de um vácuo, o que impede a formação de óxidos e elimina a necessidade de fluxos corrosivos, resultando em ligações metalurgicamente puras que são essenciais para componentes como células de combustível e trocadores de calor.

O desafio fundamental na fabricação de componentes de geração de energia é garantir confiabilidade absoluta sob estresse térmico e mecânico extremo. A brasagem a vácuo resolve isso criando um ambiente perfeitamente controlado que produz juntas com integridade superior, livres da contaminação e das tensões internas que causam falhas em outros métodos de união.

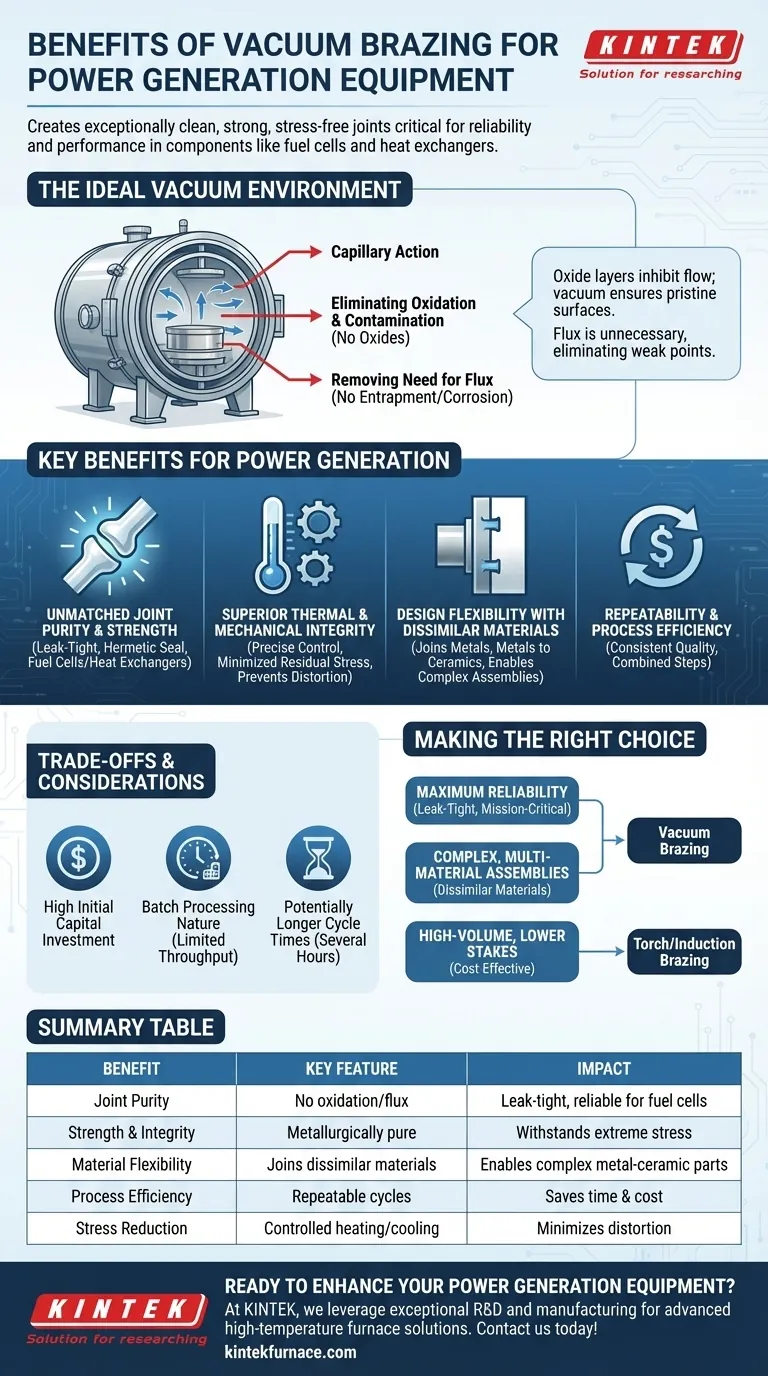

Por que um Vácuo é o Ambiente Ideal

Para entender os benefícios da brasagem a vácuo, você deve primeiro compreender o papel do vácuo em si. O processo envolve aquecer um metal de adição entre dois componentes dentro de um forno a vácuo até que ele derreta e flua para a junta por meio de ação capilar.

Eliminando Oxidação e Contaminação

Ao remover o ar do forno, você elimina o oxigênio e outros gases atmosféricos. Isso impede a formação de óxidos nas superfícies metálicas durante o aquecimento.

As camadas de óxido atuam como barreiras que inibem o fluxo do metal de adição e criam ligações fracas e não confiáveis. Um vácuo garante que as superfícies permaneçam imaculadas, levando a uma junta forte e limpa.

Removendo a Necessidade de Fluxo

Na brasagem tradicional, um fluxo químico é necessário para dissolver óxidos e limpar as superfícies metálicas. No entanto, o fluxo pode ficar preso dentro da junta, criando um ponto de fraqueza ou uma fonte para corrosão futura.

A brasagem a vácuo torna o fluxo totalmente desnecessário. Isso elimina o risco de aprisionamento de fluxo e a necessidade de processos intensivos de limpeza pós-brasagem, economizando tempo e custo.

Os Benefícios Chave para Componentes de Geração de Energia

Para equipamentos de geração de energia, onde a falha não é uma opção, essas vantagens de processo se traduzem em benefícios de desempenho tangíveis.

Pureza e Resistência de Junta Incomparáveis

O ambiente livre de contaminação produz juntas brilhantes que são metalurgicamente puras. Isso resulta em máxima resistência de ligação e conexões hermeticamente seladas e à prova de vazamentos.

Para aplicações como células de combustível ou trocadores de calor de alta pressão, esse nível de integridade da junta não é negociável tanto para segurança quanto para eficiência.

Integridade Térmica e Mecânica Superior

Fornos a vácuo permitem controle preciso sobre as taxas de aquecimento e resfriamento. Esse ciclo térmico lento e uniforme minimiza a tensão residual dentro do componente.

A tensão interna reduzida evita distorção, rachaduras e falhas prematuras, especialmente em peças que sofrem constante expansão e contração térmica durante a operação. Isso preserva a metalurgia e a resistência pretendidas dos materiais base.

Flexibilidade de Projeto com Materiais Dissimilares

A brasagem a vácuo se destaca na união de materiais dissimilares, como metais diferentes ou até mesmo metais a cerâmicas.

Essa capacidade é crítica para montagens complexas, como células de combustível de óxido sólido, que frequentemente combinam componentes metálicos e cerâmicos para gerenciar o calor e a condutividade elétrica.

Repetibilidade e Eficiência do Processo

Uma vez que um ciclo de brasagem é programado, ele pode ser repetido com fidelidade excepcionalmente alta. Isso garante qualidade consistente em tiragens de produção de alto volume.

Além disso, processos como tratamento térmico e endurecimento por envelhecimento podem frequentemente ser realizados no mesmo ciclo de forno da brasagem em si, simplificando significativamente o fluxo de trabalho de fabricação.

Compreendendo as Compensações e Considerações

Embora poderosa, a brasagem a vácuo não é a solução universal para todas as necessidades de união. A objetividade exige o reconhecimento de suas limitações.

Alto Investimento de Capital Inicial

Fornos a vácuo representam uma despesa de capital significativa em comparação com outros equipamentos de união, como sistemas de tocha ou indução. O custo deve ser justificado pela necessidade de resultados repetíveis e de alta qualidade.

Natureza de Processamento em Lote

A brasagem a vácuo é inerentemente um processo em lote. Os componentes são carregados, o forno é selado, um vácuo é estabelecido e o ciclo térmico é executado. Isso pode limitar a taxa de transferência em comparação com processos contínuos.

Tempos de Ciclo Potencialmente Mais Longos

Embora a combinação de etapas seja eficiente, as taxas lentas de aquecimento e resfriamento necessárias significam que um único ciclo de forno pode levar várias horas. Isso deve ser considerado no planejamento da produção.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de união correto depende inteiramente dos requisitos específicos do seu projeto em termos de desempenho, custo e escala.

- Se seu foco principal é confiabilidade máxima e desempenho à prova de vazamentos: A brasagem a vácuo é a escolha superior para componentes de missão crítica onde a falha poderia ser catastrófica.

- Se seu foco principal é unir montagens complexas de múltiplos materiais: A capacidade da brasagem a vácuo de unir materiais dissimilares como metais e cerâmicas é um facilitador chave.

- Se seu foco principal é a produção de alto volume de componentes mais simples com riscos menores: Outros métodos, como brasagem por tocha ou indução, podem oferecer uma solução mais econômica se a pureza metalúrgica absoluta não for necessária.

Em última análise, escolher a brasagem a vácuo é um investimento em controle de processo para garantir o mais alto nível de integridade do componente.

Tabela de Resumo:

| Benefício | Característica Principal | Impacto na Geração de Energia |

|---|---|---|

| Pureza da Junta | Sem oxidação ou fluxo | Conexões confiáveis e à prova de vazamentos para células de combustível |

| Resistência e Integridade | Ligações metalurgicamente puras | Resiste a estresse térmico e mecânico extremo |

| Flexibilidade do Material | Une materiais dissimilares | Permite montagens complexas, como peças metal-cerâmica |

| Eficiência do Processo | Ciclos repetíveis com etapas combinadas | Economiza tempo e custo na fabricação |

| Redução de Tensão | Aquecimento e resfriamento controlados | Minimiza distorção e riscos de falha |

Pronto para aprimorar seu equipamento de geração de energia com brasagem a vácuo confiável?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender com precisão às suas necessidades exclusivas de experimentação e produção, entregando juntas limpas e fortes para componentes como células de combustível e trocadores de calor.

Contate-nos hoje para discutir como nossas soluções personalizadas podem aumentar o desempenho e a confiabilidade do seu equipamento!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento