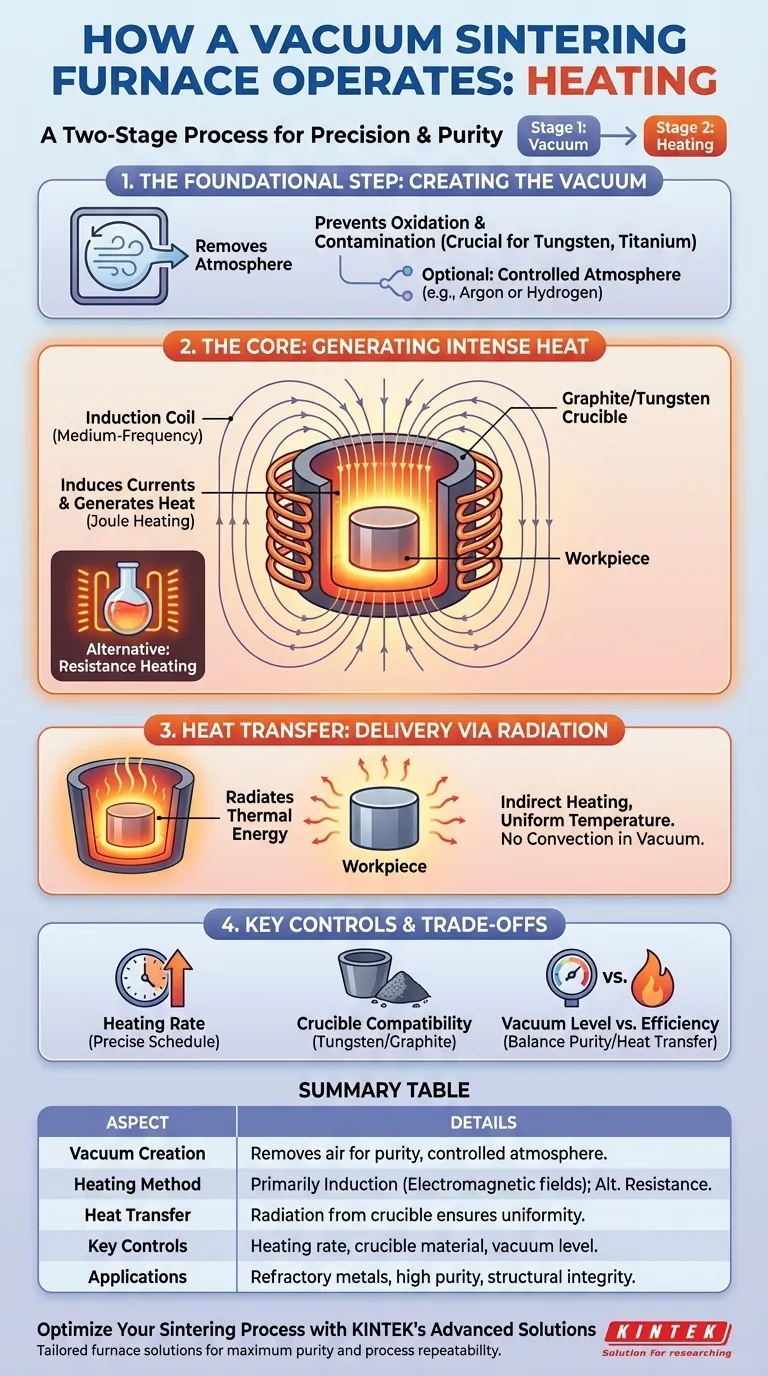

Em sua essência, um forno de sinterização a vácuo opera usando um processo de duas etapas. Primeiro, ele remove a atmosfera de uma câmara selada para criar um vácuo limpo e controlado. Em seguida, gera calor intenso—mais comumente através de indução eletromagnética—que é irradiado para o material para fundi-lo em uma massa sólida sem derretê-lo.

O objetivo fundamental deste método de aquecimento não é simplesmente atingir altas temperaturas, mas fazê-lo com absoluta precisão em um ambiente ultra-puro. Isso previne reações químicas indesejadas, garantindo que o produto final tenha integridade estrutural e pureza superiores.

A Etapa Fundamental: Criando o Vácuo

Antes que qualquer aquecimento ocorra, o forno deve estabelecer um vácuo estável. Esta etapa inicial é inegociável e é central para todo o processo.

Prevenindo Oxidação e Contaminação

Ao remover o ar e outros gases reativos, o ambiente de vácuo impede que o material oxide ou seja contaminado em altas temperaturas. Isso é crítico para processar metais reativos ou refratários como tungstênio e titânio.

Permitindo Controle Atmosférico Preciso

Uma vez que o vácuo é alcançado, o operador do forno pode introduzir uma atmosfera específica e controlada, se necessário. Para certos processos, uma pressão parcial de um gás inerte (como argônio) ou um gás reativo (como hidrogênio, para desoxidação) pode ser usada para refinar ainda mais o ambiente de sinterização.

O Mecanismo de Aquecimento Central: Como o Calor é Gerado

Com o vácuo estabelecido, o forno inicia o ciclo de aquecimento. Embora existam vários métodos, um é dominante em aplicações de alto desempenho.

Aquecimento por Indução: O Método Primário

A maioria dos fornos de sinterização a vácuo modernos usa aquecimento por indução de média frequência. Uma bobina elétrica fora da zona quente gera um poderoso campo magnético alternado.

Este campo passa através de um cadinho de grafite ou tungstênio dentro do forno. O cadinho resiste ao campo magnético, o que induz poderosas correntes elétricas dentro dele, gerando calor intenso (aquecimento Joule).

Aquecimento por Resistência: Uma Abordagem Alternativa

Um método alternativo usa elementos de aquecimento por resistência de alta potência, frequentemente feitos de grafite, molibdênio ou tungstênio. Esses aquecedores cercam a área de trabalho (às vezes chamada de retorta) e geram calor muito parecido com um forno convencional, mas em temperaturas muito mais altas. O calor é então transferido para a peça de trabalho dentro.

Transferência de Calor: Entregando Energia à Peça de Trabalho

Gerar calor é apenas metade da batalha. O sistema deve entregar esse calor uniformemente ao material que está sendo sinterizado.

Do Cadinho ao Componente via Radiação

No vácuo, a transferência de calor por convecção é insignificante. Em vez disso, o cadinho aquecido ou os elementos de aquecimento irradiam energia térmica diretamente para a peça de trabalho. Este aquecimento indireto é fundamental para o processo.

Garantindo Temperatura Uniforme

Como todo o cadinho se torna a fonte de calor, ele irradia energia de todos os lados em direção à peça de trabalho em seu centro. Isso promove uma excepcional uniformidade de temperatura, prevenindo pontos quentes e gradientes térmicos que podem comprometer a integridade estrutural de uma peça.

Compreendendo os Compromissos e Controles Chave

A eficácia do aquecimento por sinterização a vácuo reside no controle preciso de múltiplas variáveis. A incompreensão destas pode levar a maus resultados.

A Importância da Taxa de Aquecimento

A taxa de aumento da temperatura é tão crítica quanto a temperatura final de sinterização. Um sistema de controle programável permite ao operador aumentar e diminuir a temperatura em um cronograma preciso, o que é essencial para gerenciar tensões do material e garantir um processo de sinterização completo.

Compatibilidade de Material e Cadinho

A escolha do material do cadinho é deliberada. Um cadinho de tungstênio é usado para aplicações de temperatura muito alta envolvendo metais refratários, enquanto um cadinho de grafite é uma escolha comum para outros materiais. O cadinho deve ser capaz de suportar a temperatura alvo sem reagir com a peça de trabalho.

Nível de Vácuo vs. Eficiência

Um vácuo mais profundo garante maior pureza, mas também pode tornar a transferência de calor menos eficiente ao eliminar todas as moléculas de gás que poderiam ajudar a conduzir o calor. O processo deve equilibrar o nível de vácuo necessário para a pureza com a necessidade de um aquecimento eficiente e uniforme.

Fazendo a Escolha Certa para o Seu Objetivo de Sinterização

Compreender os princípios do aquecimento por forno a vácuo permite adaptar o processo ao seu objetivo específico.

- Se o seu foco principal é a pureza máxima para metais refratários: A combinação de um vácuo profundo e aquecimento por indução de um cadinho quimicamente compatível (como tungstênio) é o método definitivo.

- Se o seu foco principal é a repetibilidade e uniformidade do processo: Seu sucesso depende da sinergia entre o sistema de vácuo, um controlador de temperatura preciso e um método de aquecimento indireto que garante radiação térmica uniforme.

- Se você está solucionando resultados inconsistentes: Investigue imediatamente a estabilidade do seu vácuo durante o ciclo de aquecimento, a precisão dos seus sensores de temperatura (termopares) e a integridade física dos seus elementos de aquecimento ou cadinho.

Ao dominar esses princípios de vácuo, geração de calor e transferência térmica, você obtém controle completo sobre as propriedades finais do seu material.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Criação de Vácuo | Remove o ar para prevenir oxidação e contaminação, permitindo atmosferas controladas. |

| Método de Aquecimento | Principalmente aquecimento por indução via campos eletromagnéticos; alternativa é aquecimento por resistência. |

| Transferência de Calor | Radiação do cadinho para a peça de trabalho garante temperatura uniforme sem convecção. |

| Controles Chave | Taxa de aquecimento, nível de vácuo e compatibilidade do material do cadinho para sinterização ótima. |

| Aplicações | Ideal para metais refratários como tungstênio e titânio, garantindo alta pureza e integridade estrutural. |

Otimize seu Processo de Sinterização com as Soluções Avançadas da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Seja qual for a sua necessidade, máxima pureza para metais refratários ou maior repetibilidade do processo, nossa expertise garante resultados superiores. Entre em contato conosco hoje para discutir como podemos adaptar um forno aos seus objetivos específicos de sinterização e impulsionar o desempenho do seu material!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento