Em sua essência, um forno de têmpera a vácuo refina um material que já foi endurecido. Seu papel específico é realizar um tratamento térmico de baixa temperatura a vácuo, um processo que reduz o estresse interno e a fragilidade de um metal temperado, aumentando assim sua tenacidade e ductilidade sem sacrificar toda a sua dureza. Este ambiente controlado previne a oxidação da superfície, resultando em uma peça limpa e brilhante que frequentemente não requer acabamento adicional.

A distinção crítica a ser compreendida é que a têmpera não torna um material duro; ela torna um material endurecido utilizável. Usar um vácuo para este processo garante qualidade de superfície superior e estabilidade dimensional, o que muitas vezes é impossível de alcançar em um forno atmosférico convencional.

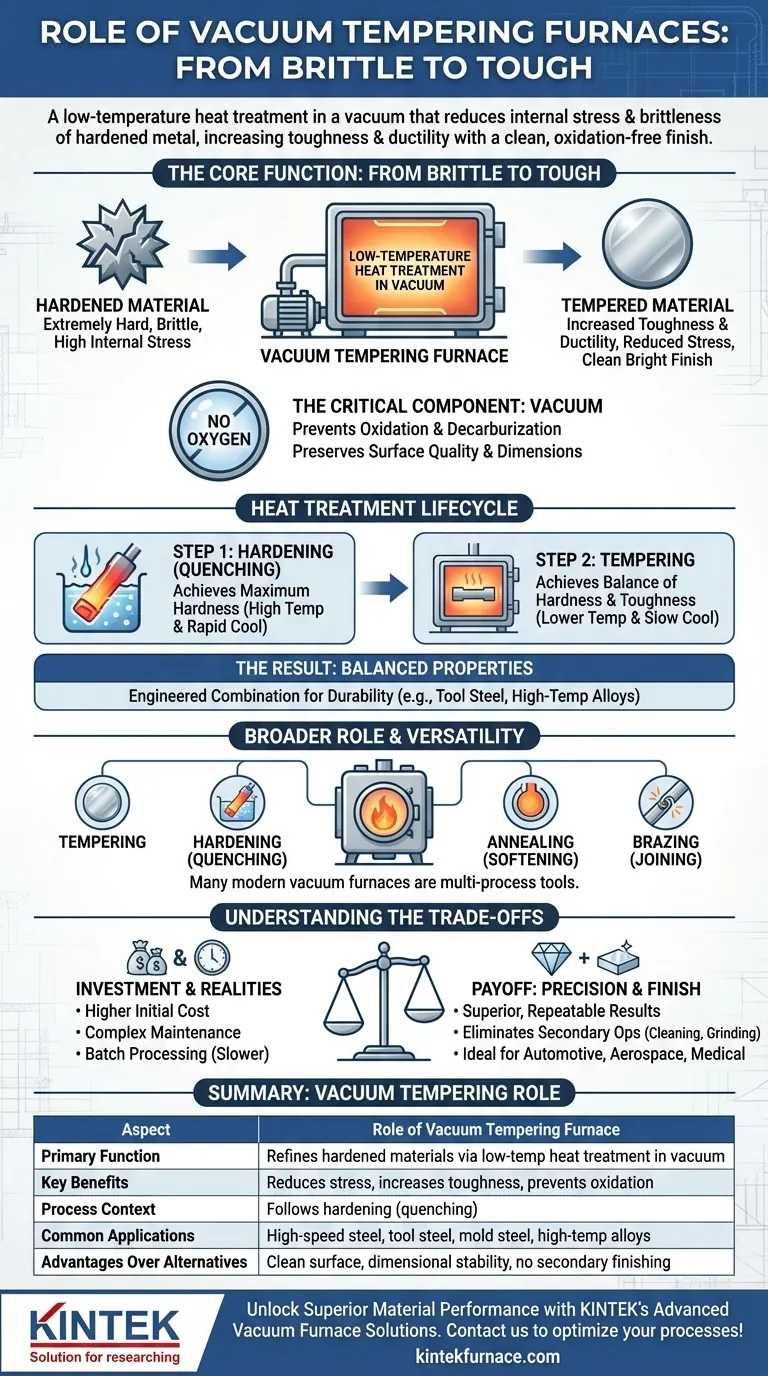

A Função Principal: De Frágil a Tenaz

Para apreciar o papel da têmpera a vácuo, você deve primeiro entender o estado do material antes de ele entrar no forno. O processo não é um ponto de partida, mas uma etapa de acabamento crucial.

O Problema com o Aço Temperado

Quando o aço ou outras ligas são endurecidos — tipicamente por meio de um processo chamado têmpera — sua estrutura cristalina interna é transformada para torná-los extremamente duros e resistentes ao desgaste.

No entanto, este processo também introduz um imenso estresse interno. O resultado é um material que é excepcionalmente duro, mas também muito frágil, muito parecido com o vidro. Uma peça endurecida não temperada pode facilmente fraturar ou quebrar sob impacto ou carga.

A Têmpera como Solução

A têmpera é um tratamento térmico preciso, de temperatura mais baixa, que segue o endurecimento. A peça é aquecida a uma temperatura específica (bem abaixo de sua temperatura de endurecimento), mantida por uma duração definida e depois resfriada.

Este processo permite que alguns dos átomos de carbono presos na estrutura cristalina precipitem, aliviando as tensões internas. Isso reduz a fragilidade e aumenta a tenacidade e a ductilidade, tornando o material resiliente o suficiente para sua aplicação pretendida.

Por que "Vácuo" é o Componente Crítico

Realizar o processo de têmpera em vácuo ou em um ambiente de gás inerte de baixa pressão controlada é o que diferencia esta tecnologia.

A remoção do oxigênio da câmara previne a oxidação e a descarbonetação (a perda de carbono da superfície). Isso resulta em um acabamento de superfície limpo, brilhante e sem incrustações diretamente do forno, preservando as dimensões precisas da peça e a integridade do material.

Colocando a Têmpera no Ciclo de Vida do Tratamento Térmico

A têmpera raramente é um processo autônomo. É uma etapa vital em uma sequência projetada para alcançar um equilíbrio específico de propriedades mecânicas.

Etapa 1: Endurecimento (Têmpera)

Primeiro, o material é aquecido a uma temperatura muito alta e depois resfriado rapidamente, muitas vezes no mesmo forno a vácuo usando uma têmpera a gás de alta pressão. Esta etapa inicial atinge a dureza máxima desejada.

Etapa 2: Têmpera

Imediatamente após o endurecimento, a peça agora frágil passa pela têmpera. Ela é reaquecida a uma temperatura muito mais baixa para alcançar o equilíbrio final desejado de dureza e tenacidade. Quanto maior a temperatura de têmpera, mais tenaz, mas menos dura, será o produto final.

O Resultado: Uma Peça com Propriedades Equilibradas

O componente final possui uma combinação de propriedades cuidadosamente projetada. Por exemplo, uma peça de aço-ferramenta será dura o suficiente para manter um fio de corte, mas tenaz o suficiente para resistir a lascas e fraturas durante o uso. Materiais comuns que se beneficiam deste processo incluem aço rápido, aço-ferramenta, aço para moldes e ligas de alta temperatura.

Compreendendo o Papel Mais Amplo dos Fornos a Vácuo

Embora alguns fornos sejam dedicados à têmpera, o termo "forno a vácuo" frequentemente descreve um equipamento altamente versátil capaz de realizar muitos processos térmicos diferentes.

Uma Ferramenta Multiprocesso

Muitos fornos a vácuo modernos são projetados para uma cadeia de processo completa. A mesma unidade pode realizar endurecimento a vácuo (têmpera), recozimento (amaciamento) e brasagem (união de peças), além da têmpera.

Projetos de Fornos Especializados

É importante não confundir um forno de têmpera com outros fornos a vácuo especializados. Por exemplo, um forno de sinterização a vácuo tem um objetivo diferente: aquecer materiais em pó (como pós de metal ou cerâmica) até que suas partículas se liguem para formar uma massa sólida. Embora ambos usem vácuo, suas funções — refinar uma peça sólida versus criar uma a partir de pó — são fundamentalmente diferentes.

Compreendendo as Desvantagens

Escolher a têmpera a vácuo envolve ponderar suas vantagens significativas em relação às suas realidades operacionais.

O Fator Investimento

Os fornos a vácuo representam um investimento de capital inicial mais alto e podem ter requisitos de manutenção mais complexos em comparação com fornos atmosféricos mais simples.

Limitações do Processamento em Lotes

Os processos a vácuo são inerentemente orientados a lotes. Carregar o forno, bombear até o vácuo, executar o ciclo e resfriar leva tempo. Isso pode resultar em menor rendimento em comparação com fornos atmosféricos de correia contínua.

A Recompensa: Precisão e Acabamento Inigualáveis

A desvantagem é para resultados superiores e repetíveis. A eliminação da oxidação e descarbonetação reduz ou elimina operações secundárias custosas e trabalhosas, como jateamento, retificação ou limpeza ácida. Esta precisão não é negociável para aplicações de alto desempenho nas indústrias automotiva, aeroespacial e médica.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo correto de forno a vácuo depende inteiramente do seu objetivo final para o material.

- Se o seu foco principal é alcançar um equilíbrio específico de dureza e tenacidade em uma peça acabada: A têmpera a vácuo seguida da têmpera a vácuo é o processo definitivo.

- Se o seu foco principal é unir conjuntos complexos de vários componentes com juntas limpas: A brasagem a vácuo é a aplicação correta.

- Se o seu foco principal é criar um componente denso e sólido a partir de pó metálico ou cerâmico: Você precisa de um forno de sinterização a vácuo especializado.

- Se o seu foco principal é amaciar um material para aliviar o estresse ou melhorar sua usinabilidade: Você deve usar um processo de recozimento a vácuo.

Em última análise, compreender o papel específico de cada processo a vácuo permite selecionar o tratamento térmico preciso necessário para alcançar as propriedades ideais do material.

Tabela Resumo:

| Aspecto | Papel do Forno de Têmpera a Vácuo |

|---|---|

| Função Primária | Realiza tratamento térmico de baixa temperatura em vácuo para refinar materiais temperados |

| Principais Benefícios | Reduz o estresse interno, aumenta a tenacidade e a ductilidade, previne a oxidação e a descarbonetação |

| Contexto do Processo | Segue o endurecimento (têmpera) no ciclo de vida do tratamento térmico |

| Aplicações Comuns | Usado para aço rápido, aço-ferramenta, aço para moldes e ligas de alta temperatura em indústrias como automotiva, aeroespacial e médica |

| Vantagens Sobre Alternativas | Proporciona acabamento de superfície limpo e brilhante, estabilidade dimensional e elimina a necessidade de operações de acabamento secundárias |

Desbloqueie o Desempenho Superior do Material com as Soluções Avançadas de Forno a Vácuo da KINTEK

Aproveitando P&D excepcional e fabricação própria, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja na indústria aeroespacial, automotiva ou médica, nossos fornos de têmpera a vácuo garantem maior tenacidade, redução da fragilidade e resultados livres de oxidação. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico e entregar resultados confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho