A fusão de metais sob vácuo ou atmosfera protetora é uma técnica fundamental para produzir materiais de alta pureza e alto desempenho. Suas principais vantagens incluem a prevenção quase total da oxidação, uma redução significativa do teor de gás dissolvido, a remoção de impurezas voláteis e um controle superior da composição final da liga, fatores que levam a uma fundição de qualidade muito superior.

O benefício fundamental não é apenas evitar a contaminação; é obter controle absoluto. Ao remover a atmosfera reativa, você controla diretamente a pureza e a química do metal, o que se traduz em propriedades mecânicas previsíveis e superiores no produto final.

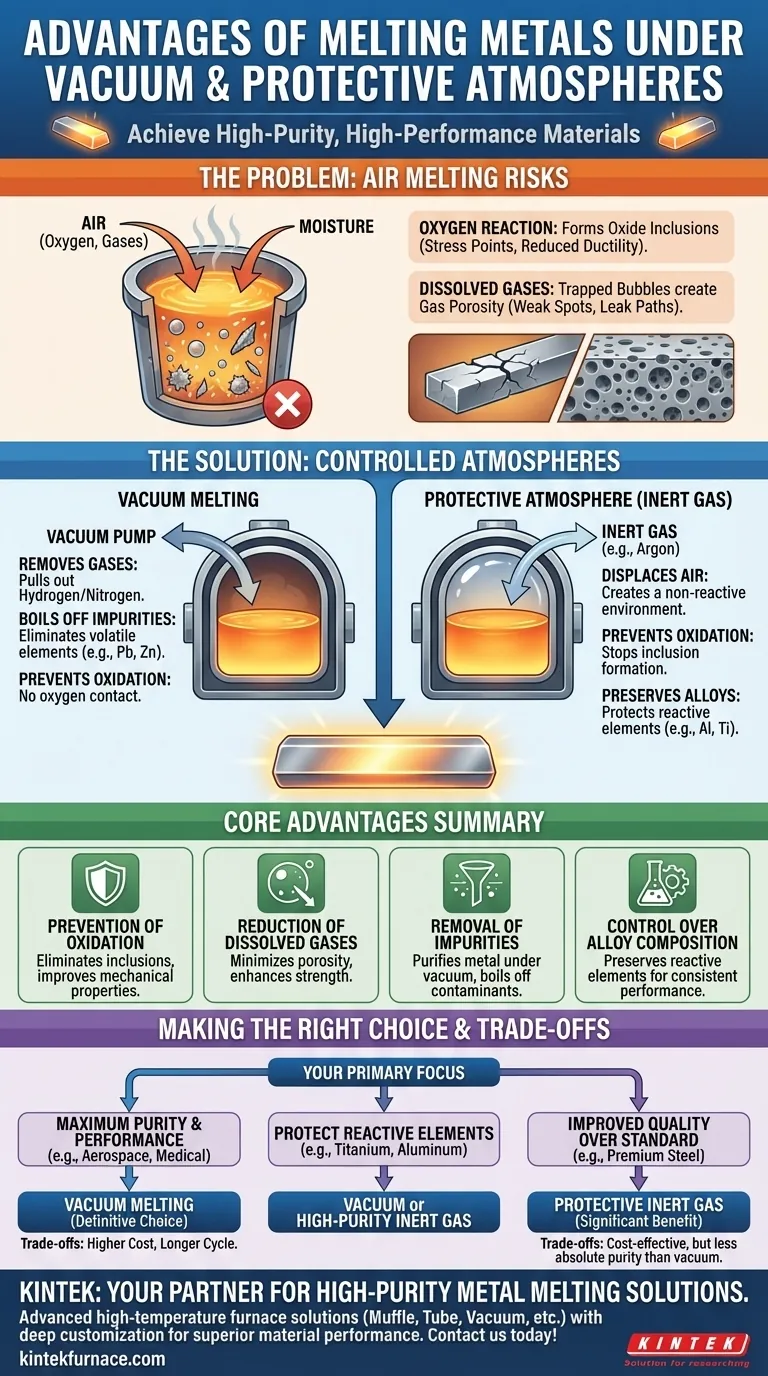

O Problema: Por Que o Ar é Hostil ao Metal Fundido

A fusão de metal ao ar livre introduz dois contaminantes principais: oxigênio e gases dissolvidos. Esses contaminantes são a causa raiz de muitas falhas comuns de material.

O Impacto do Oxigênio

O oxigênio na atmosfera reage agressivamente com o metal fundido, especialmente com elementos de liga altamente reativos como alumínio, titânio e cromo. Essa reação forma inclusões de óxido, que são essencialmente minúsculas partículas cerâmicas suspensas no metal.

Essas inclusões atuam como pontos de estresse internos, reduzindo drasticamente a ductilidade, a vida útil à fadiga e a resistência à corrosão do material. Elas também perturbam a microestrutura pretendida da liga.

A Ameaça dos Gases Dissolvidos

Gases como hidrogênio e nitrogênio, presentes no ar e na umidade, dissolvem-se facilmente no metal fundido. À medida que o metal esfria e solidifica, a solubilidade desses gases cai acentuadamente.

Os gases são forçados a sair da solução, formando bolhas microscópicas que ficam presas no metal sólido. Isso resulta em porosidade de gás, um defeito crítico que cria pontos fracos e potenciais caminhos de vazamento em uma peça acabada.

Como as Atmosferas Controladas Proporcionam Pureza e Desempenho

O uso de vácuo ou uma atmosfera protetora inerte (como argônio) neutraliza diretamente as ameaças da contaminação atmosférica. Isso proporciona controle preciso sobre o material final.

Prevenção de Oxidação e Inclusões

Ao remover o oxigênio do ambiente, você impede a formação de inclusões de óxido. Um vácuo remove fisicamente o ar, enquanto uma atmosfera protetora o desloca com um gás não reativo como o argônio.

Isso leva a um metal "mais limpo" com propriedades mecânicas vastamente melhoradas. A ausência de inclusões é fundamental para componentes submetidos a alto estresse ou carregamento cíclico, como pás de turbina ou implantes médicos.

Desgaseificação e Remoção de Impurezas

Colocar o metal fundido sob vácuo faz mais do que apenas prevenir nova contaminação; ele limpa ativamente o metal. O ambiente de baixa pressão efetivamente "puxa" gases dissolvidos como o hidrogênio para fora do líquido.

Além disso, a combinação de alta temperatura e baixa pressão faz com que certas impurezas com altas pressões de vapor (como chumbo, cádmio ou zinco) evaporem, purificando ainda mais a fusão.

Preservação da Química Precisa da Liga

Muitas ligas avançadas dependem de quantidades precisas de elementos altamente reativos para alcançar suas propriedades. Em uma fusão a ar, esses elementos seriam perdidos por oxidação, tornando a química final imprevisível e inconsistente.

A fusão sob vácuo ou gás inerte protege esses elementos de liga caros e críticos. Isso garante que o produto final tenha a composição química exata e a estrutura uniforme pretendida por seus projetistas.

Compreendendo as Trocas (Trade-offs)

Embora os benefícios sejam significativos, esses processos não são uma solução universal. A decisão de usá-los envolve trocas claras.

Custo e Complexidade

Fornos de fusão por indução a vácuo (VIM) e os equipamentos associados são significativamente mais caros para adquirir, operar e manter do que os fornos de fusão a ar padrão. Eles exigem operadores altamente qualificados e controles de processo mais complexos.

Limitações do Processo e Tempos de Ciclo

Alcançar e manter um vácuo profundo leva tempo, resultando em tempos de ciclo totais mais longos em comparação com a fusão a ar. Isso pode reduzir a produção para fabricação de alto volume. Além disso, o vácuo pode remover inadvertidamente elementos voláteis benéficos de certas ligas se não for controlado adequadamente.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre fusão a ar, atmosfera protetora ou vácuo depende inteiramente do desempenho exigido e das restrições de custo do seu produto final.

- Se seu foco principal é pureza e desempenho máximos (ex: superligas aeroespaciais, implantes médicos): A fusão a vácuo é a escolha definitiva e, muitas vezes, um requisito obrigatório.

- Se seu foco principal é proteger elementos reativos (ex: ligas de titânio ou alumínio): Uma atmosfera de vácuo ou gás inerte de alta pureza é essencial para evitar a perda de adições críticas de liga e garantir as propriedades do material.

- Se seu foco principal é qualidade aprimorada em relação à fundição padrão (ex: aços premium ou componentes de cobre): Uma atmosfera de gás inerte protetor oferece um benefício significativo ao reduzir a oxidação e a porosidade sem o custo total de um sistema de vácuo.

Em última análise, escolher o ambiente de fusão correto é uma decisão fundamental que determina a capacidade e a confiabilidade finais do seu material.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Prevenção da Oxidação | Elimina inclusões de óxido para propriedades mecânicas melhoradas |

| Redução de Gases Dissolvidos | Minimiza a porosidade de gás para aumentar a resistência e a durabilidade |

| Remoção de Impurezas Voláteis | Purifica o metal ao ferver contaminantes sob vácuo |

| Controle da Composição da Liga | Preserva elementos reativos para ligas consistentes e de alto desempenho |

Precisa de soluções de fusão de metal de alta pureza? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais exclusivos para desempenho superior do material. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores