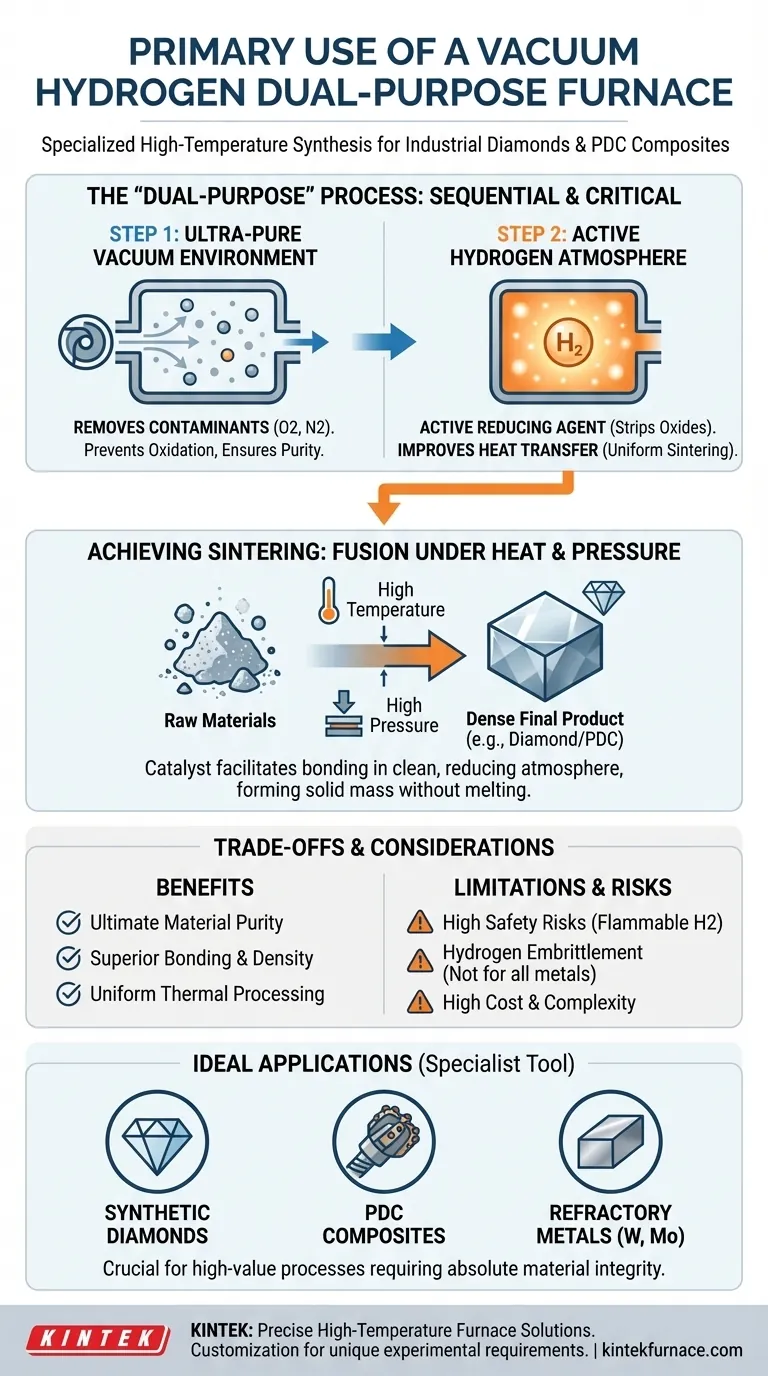

No seu cerne, um forno de duplo propósito a vácuo e hidrogénio é uma ferramenta altamente especializada concebida principalmente para a síntese a alta temperatura e alta pressão de diamantes industriais e chapas compósitas de diamante policristalino (PDC). Isto é alcançado primeiro criando um vácuo ultralimpo para remover contaminantes e depois introduzindo uma atmosfera de hidrogénio controlada para facilitar o processo de sinterização.

A natureza "duplo propósito" do forno é a sua característica definidora. Aproveita um vácuo para alcançar a pureza final e uma atmosfera de hidrogénio para auxiliar ativamente na ligação química e física dos materiais, uma combinação essencial para a fabricação de compósitos avançados e materiais sintéticos.

Desconstruindo a Tecnologia "Duplo Propósito"

Para entender por que este forno é fundamental para aplicações como a síntese de diamantes, é necessário compreender os papéis distintos dos seus dois ambientes operacionais: vácuo e hidrogénio. Eles não são intercambiáveis; são etapas sequenciais num processo sofisticado.

O Papel do Vácuo: Criando um Ambiente Ultrapuro

A etapa inicial em qualquer processo é criar um vácuo profundo dentro da câmara do forno. Isto remove virtualmente todos os gases atmosféricos, especialmente oxigénio e azoto.

Isto não é um passo passivo. A remoção destes gases reativos é crucial para prevenir a oxidação e a contaminação das matérias-primas, tipicamente pós finos. Qualquer oxidação na superfície das partículas de pó pode inibir a ligação adequada, resultando num produto final fraco ou com falhas.

O Papel do Hidrogénio: Uma Atmosfera de Processamento Ativa

Uma vez purificada a câmara pelo vácuo, é introduzido gás hidrogénio de alta pureza. O hidrogénio serve duas funções críticas que um vácuo sozinho não consegue.

Primeiro, o hidrogénio atua como um poderoso agente redutor. Remove ativamente quaisquer óxidos superficiais residuais das partículas de pó, criando superfícies excecionalmente limpas prontas para se fundirem.

Segundo, fornece um meio para a transferência de calor uniforme. Num vácuo puro, a transferência de calor limita-se à radiação, o que pode ser não uniforme. O gás hidrogénio melhora a condução térmica, garantindo que toda a peça atinja e mantenha a temperatura alvo precisa necessária para a sinterização.

Como se Obtém a Sinterização

Sinterização é o processo de compactação e formação de uma massa sólida de material por calor e pressão sem o derreter até ao ponto de liquefação.

Neste forno, um metal catalisador (como o cobalto) é frequentemente misturado com pó de diamante ou carboneto de tungsténio. Sob calor e pressão imensos, e na atmosfera de hidrogénio limpa e redutora, o catalisador facilita a fusão das partículas de pó num produto final denso, sólido e incrivelmente duro.

Compreendendo as Compensações e Limitações

Embora poderosa, esta tecnologia não é uma solução universal. A sua especificidade acarreta considerações operacionais significativas.

Riscos de Segurança Inerentes

O hidrogénio é um gás altamente inflamável e explosivo. A operação de um forno a vácuo e hidrogénio requer protocolos de segurança rigorosos, infraestrutura de instalações especializada para manuseamento de gás e pessoal altamente treinado para mitigar os riscos inerentes.

Compatibilidade de Materiais e Fragilização

A atmosfera de hidrogénio que é tão benéfica para alguns materiais pode ser destrutiva para outros. Certos metais, incluindo muitos tipos de aço, podem sofrer de fragilização por hidrogénio, onde os átomos de hidrogénio se difundem para o metal e reduzem significativamente a sua ductilidade e resistência. Isto torna o forno inadequado para tratamento térmico de propósito geral destas ligas.

Custo Elevado e Complexidade

Estas não são máquinas simples. Os fornos a vácuo e hidrogénio representam um investimento de capital significativo e têm custos operacionais elevados devido à necessidade de hidrogénio de alta pureza, sistemas de controlo complexos e medidas de segurança robustas. A sua utilização só é justificada em processos de fabrico de alto valor onde a integridade absoluta do material é inegociável.

Aplicação ao Seu Processo

A escolha da tecnologia de processamento térmico correta depende inteiramente do seu material e do seu objetivo final. Este forno é uma ferramenta especialista, não generalista.

- Se o seu foco principal for a produção de diamantes sintéticos ou compósitos PDC: Este forno é a tecnologia padrão da indústria necessária para alcançar a pureza e qualidade de sinterização necessárias.

- Se o seu foco principal for a sinterização de metais refratários como tungsténio ou molibdénio: A combinação de um vácuo para desgaseificação e uma atmosfera de hidrogénio para desoxidação é fundamental para obter uma peça final totalmente densa e de alto desempenho.

- Se o seu foco principal for o tratamento térmico geral ou brasagem de aços comuns: Um forno a vácuo mais simples e económico é a escolha correta para evitar o risco de fragilização por hidrogénio.

Em última análise, a compreensão dos papéis distintos do vácuo e do hidrogénio permite-lhe selecionar a condição atmosférica precisa de que o seu material necessita para ter sucesso.

Tabela de Resumo:

| Característica | Papel no Processo | Benefício |

|---|---|---|

| Ambiente de Vácuo | Remove contaminantes como o oxigénio | Previne a oxidação, assegura a pureza do material |

| Atmosfera de Hidrogénio | Atua como agente redutor e meio de transferência de calor | Facilita a sinterização, melhora a uniformidade da ligação |

| Operação de Duplo Propósito | Passos sequenciais de vácuo e hidrogénio | Permite a síntese de alta pureza de diamantes e compósitos |

| Considerações de Segurança | Requer protocolos rigorosos para manuseamento de hidrogénio | Mitiga riscos de inflamabilidade e explosões |

Desbloqueie o Poder da Precisão com os Fornos de Alta Temperatura da KINTEK

Aproveitando P&D excecional e fabrico interno, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer precisamente requisitos experimentais únicos. Se estiver a trabalhar na produção de diamantes sintéticos, sinterização de metais refratários ou outros processos de alto valor, os nossos fornos de duplo propósito a vácuo e hidrogénio podem fornecer a pureza e o desempenho de que necessita. Contacte-nos hoje para discutir como podemos adaptar uma solução para os seus desafios específicos e melhorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial