Em sua essência, um forno a vácuo oferece duas vantagens transformadoras sobre um forno de tratamento térmico convencional: ele cria um ambiente quimicamente puro e proporciona um controle de processo inigualável. Ao remover a atmosfera, ele previne completamente a oxidação superficial e a descarbonetação, resultando em uma peça final impecável que não requer limpeza secundária. Este ambiente controlado também permite ciclos térmicos extremamente precisos, repetíveis e automatizados que são impossíveis de alcançar em um forno atmosférico padrão.

Enquanto um forno convencional aquece o material na presença de gases reativos, um forno a vácuo remove a atmosfera completamente. Essa diferença fundamental é a fonte de todos os seus principais benefícios: qualidade superficial superior, propriedades de material aprimoradas e controle de processo repetível e automatizado.

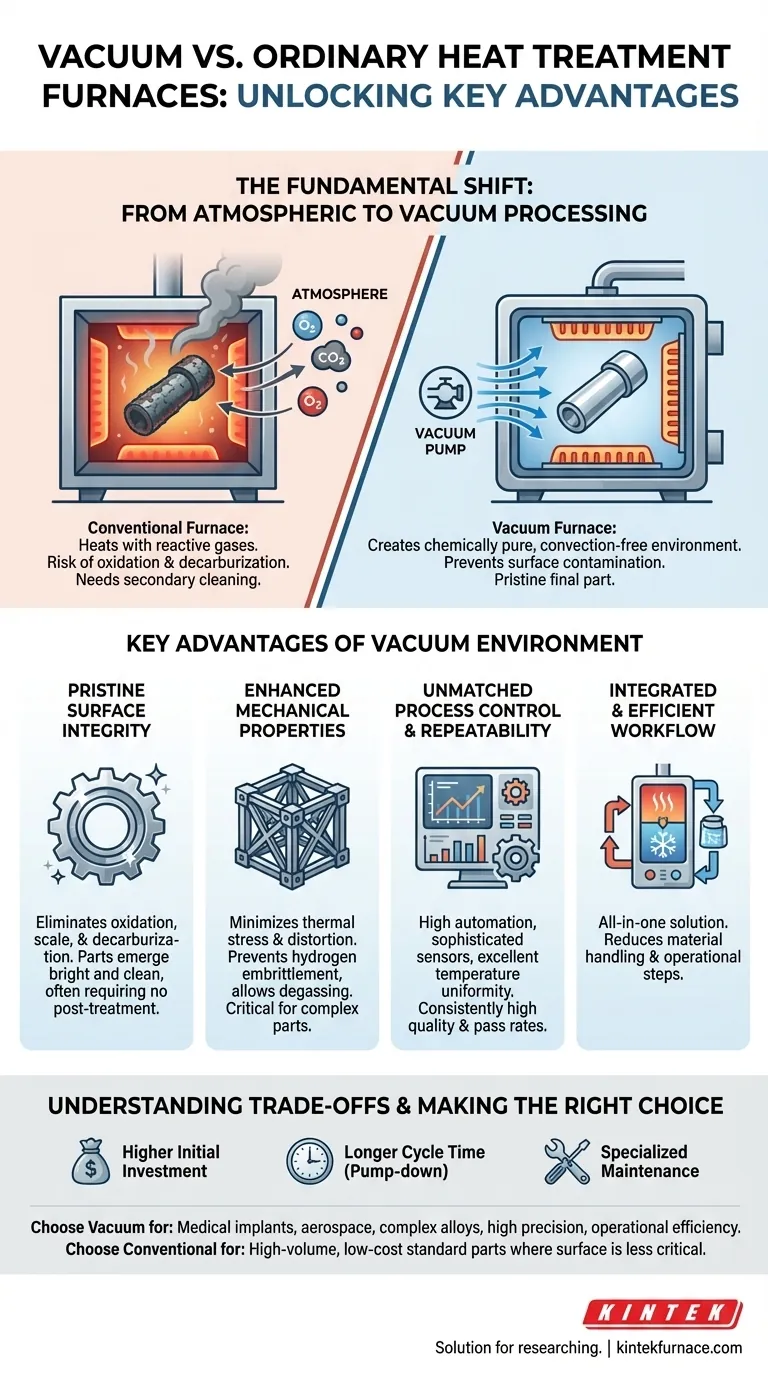

A Mudança Fundamental: Do Processamento Atmosférico para o Vácuo

A distinção primária entre essas duas tecnologias reside no ambiente onde o aquecimento ocorre. Este único fator impulsiona todas as diferenças subsequentes em qualidade, eficiência e capacidade.

Como Funcionam os Fornos Convencionais

Um forno convencional aquece as peças na presença da atmosfera circundante ou de uma mistura de gases controlada. Em altas temperaturas, esses gases, particularmente o oxigênio, reagem com a superfície do metal.

Isso leva a resultados indesejáveis como oxidação (formação de carepa) e descarbonetação (a perda de carbono da superfície do aço), que podem degradar a aparência e as propriedades mecânicas da peça.

O Princípio do Forno a Vácuo

Um forno a vácuo é uma câmara selada onde um poderoso sistema de bomba remove o ar antes do início do ciclo de aquecimento. Isso cria um ambiente livre de convecção com praticamente nenhuma molécula reativa.

O aquecimento é tipicamente realizado com elementos resistivos, e a ausência de atmosfera garante que o calor seja transferido principalmente por radiação. Isso proporciona um aquecimento limpo e uniforme, sem o risco de contaminação superficial.

Principais Vantagens de um Ambiente a Vácuo Controlado

A ausência de uma atmosfera reativa desbloqueia vários benefícios significativos de desempenho e qualidade que definem o tratamento térmico a vácuo.

Integridade Superficial Impecável

Ao eliminar o oxigênio e outros gases reativos, um forno a vácuo entrega peças com uma superfície brilhante e limpa diretamente do forno.

Isso previne completamente a formação de carepa e a criação de uma "camada metamórfica" descarbonetada. O resultado é uma peça acabada que muitas vezes não requer retificação ou limpeza pós-tratamento dispendiosas e demoradas.

Propriedades Mecânicas Aprimoradas

O controle preciso sobre as taxas de aquecimento e resfriamento minimiza o estresse térmico e a distorção, o que é crítico para componentes complexos ou de paredes finas.

Além disso, o ambiente a vácuo é essencial para prevenir a fragilização por hidrogênio em materiais sensíveis e permite a desgaseificação e purificação do próprio material durante o ciclo.

Controle e Repetibilidade de Processo Inigualáveis

Os fornos a vácuo operam com um alto grau de automação e integração eletromecânica. Sensores sofisticados e controles computadorizados garantem uniformidade e precisão excepcionais de temperatura.

Isso permite a execução de perfis térmicos complexos e multifásicos com extrema estabilidade e repetibilidade. O resultado é uma alta taxa de aprovação de produtos e qualidade consistente de lote para lote.

Fluxo de Trabalho Integrado e Eficiente

Muitos fornos a vácuo são uma solução tudo-em-um. Eles podem realizar aquecimento, têmpera (usando gás inerte de alta pressão) e resfriamento dentro da mesma câmara selada.

Este processo integrado é mais eficiente e reduz o manuseio de materiais em comparação com um fluxo de trabalho convencional, que muitas vezes exige a movimentação de peças quentes entre um forno separado e um tanque de têmpera.

Compreendendo as Desvantagens

Embora poderosos, os fornos a vácuo não são a solução universal para todas as aplicações. Reconhecer suas limitações é fundamental para tomar uma decisão informada.

Custo de Investimento Inicial

Os fornos a vácuo são sistemas tecnologicamente complexos. A câmara robusta, as poderosas bombas de vácuo e os sofisticados sistemas de controle geralmente resultam em um investimento de capital inicial mais alto em comparação com os fornos atmosféricos mais simples.

Considerações sobre o Tempo de Ciclo

O processo de bombear a câmara até o nível de vácuo necessário adiciona tempo ao início de cada ciclo. Para tratamentos térmicos simples e de alto volume, este tempo de bombeamento pode tornar o ciclo total mais longo do que em um forno atmosférico de esteira contínua.

Manutenção e Complexidade Operacional

Os componentes de alta tecnologia de um sistema a vácuo, incluindo bombas, vedações e instrumentação, exigem conhecimento de manutenção especializado. A solução de problemas e a manutenção são geralmente mais exigentes do que para um forno convencional.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente dos requisitos específicos de qualidade, materiais e metas de produção do seu projeto.

- Se o seu foco principal é o acabamento superficial e a pureza do material (por exemplo, implantes médicos, componentes aeroespaciais): A eliminação completa da oxidação e contaminação torna o forno a vácuo a escolha definitiva.

- Se o seu foco principal é o processamento de ligas complexas ou a obtenção de microestruturas específicas: O controle preciso, automatizado e repetível da temperatura de um forno a vácuo é essencial para atender a especificações rigorosas.

- Se o seu foco principal é a eficiência operacional e a redução do pós-processamento: A natureza integrada "tudo-em-um" de um forno a vácuo e sua capacidade de produzir peças limpas podem reduzir significativamente a mão de obra e as operações secundárias.

- Se o seu foco principal é o tratamento de alto volume e baixo custo de peças padrão onde a oxidação superficial é aceitável: Um forno de atmosfera convencional pode oferecer uma solução mais econômica com um investimento inicial menor.

Ao compreender esses princípios fundamentais, você pode determinar com confiança se um forno a vácuo não é apenas uma ferramenta diferente, mas a solução certa para seus objetivos de engenharia específicos.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Integridade Superficial Impecável | Elimina a oxidação e a descarbonetação, produzindo peças limpas sem limpeza secundária. |

| Propriedades Mecânicas Aprimoradas | Reduz o estresse térmico, a distorção e previne a fragilização por hidrogênio para um melhor desempenho do material. |

| Controle de Processo Inigualável | Proporciona ciclos térmicos precisos, automatizados e repetíveis com alta uniformidade de temperatura. |

| Fluxo de Trabalho Integrado | Solução tudo-em-um para aquecimento, têmpera e resfriamento, melhorando a eficiência e reduzindo o manuseio. |

Pronto para elevar seus processos de tratamento térmico com soluções avançadas de forno a vácuo?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de forno de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem oferecer superfícies impecáveis, propriedades aprimoradas e controle inigualável para suas aplicações —entre em contato agora!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje