Em sua essência, um forno a vácuo é usado para realizar processos de tratamento térmico de alta temperatura em um ambiente livre de ar e outros gases reativos. Ao remover a atmosfera, o forno evita reações químicas indesejadas, como a oxidação, resultando em peças acabadas com pureza, resistência e qualidade de superfície superiores em comparação com aquelas processadas em fornos tradicionais.

A vantagem fundamental de um forno a vácuo não é apenas o calor que ele fornece, mas o ambiente controlado que ele cria. Ele resolve o problema de degradação e contaminação do material que inevitavelmente ocorre ao aquecer metais na presença de ar.

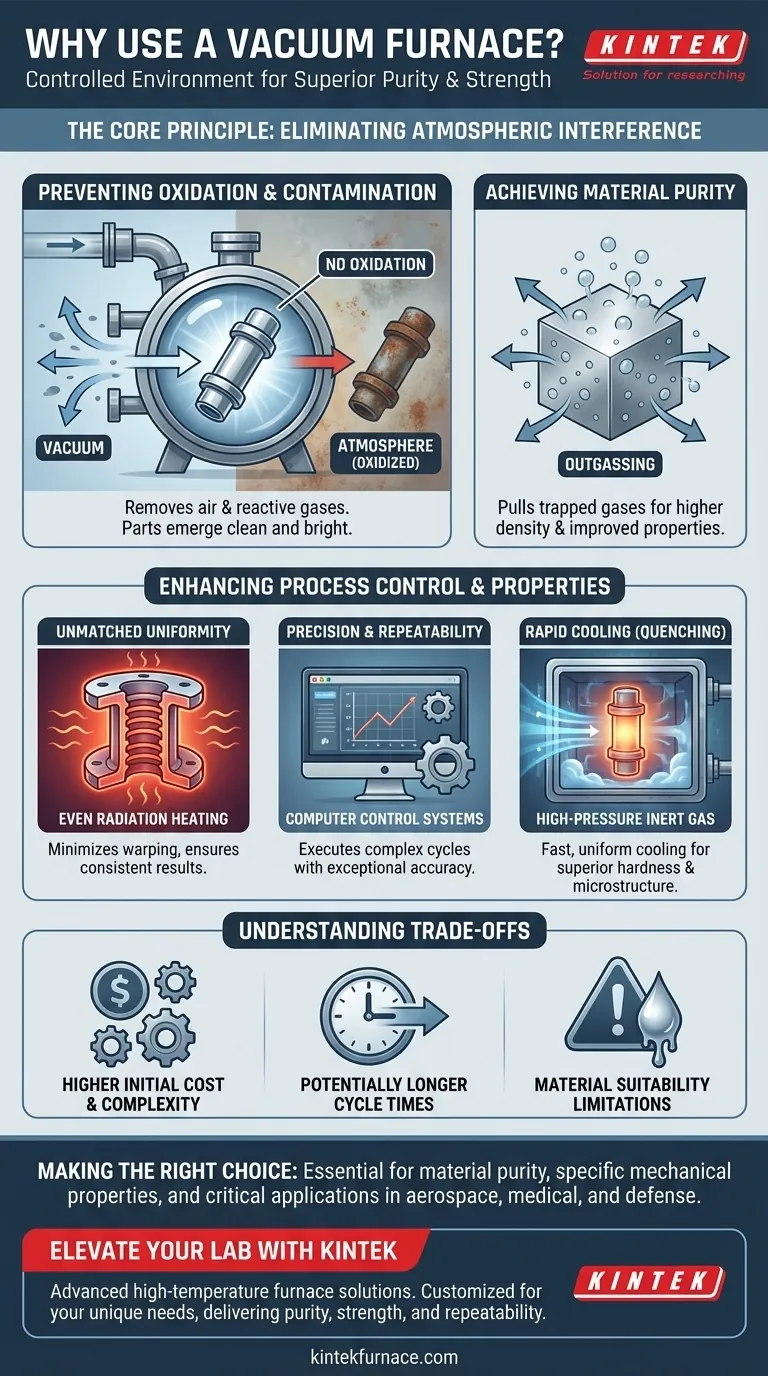

O Princípio Fundamental: Eliminando a Interferência Atmosférica

O tratamento térmico é transformador, mas também torna os materiais altamente suscetíveis ao seu ambiente. Um forno a vácuo controla diretamente esse ambiente para alcançar resultados específicos e de alta pureza.

Prevenindo a Oxidação e a Contaminação

Em altas temperaturas, a maioria dos metais reage prontamente com o oxigênio no ar, formando uma camada de óxido. Essa camada é uma forma de contaminação que pode arruinar o acabamento da superfície de uma peça e até mesmo comprometer sua integridade estrutural.

Um forno a vácuo remove fisicamente o ar — incluindo oxigênio, nitrogênio e vapor de água — da câmara de aquecimento. Isso previne a oxidação e garante que a peça saia do processo tão limpa e brilhante quanto entrou.

Alcançando uma Pureza de Material Inigualável

O ambiente de vácuo não apenas previne a contaminação da atmosfera; ele também ajuda a purificar o próprio material. O ambiente de baixa pressão efetivamente puxa gases presos, como hidrogênio e oxigênio, para fora da estrutura interna do metal.

Este processo, conhecido como desgaseificação, resulta em um produto final com maior densidade e propriedades mecânicas e elétricas aprimoradas.

Aprimorando o Controle do Processo e as Propriedades do Material

Além de criar um ambiente limpo, os fornos a vácuo oferecem um nível de precisão difícil de alcançar com outros métodos. Esse controle é crítico para a criação de componentes de alto desempenho.

Uniformidade de Temperatura Inigualável

No vácuo, a transferência de calor ocorre principalmente por radiação. Isso permite um aquecimento extremamente uniforme, mesmo em peças com geometrias complexas.

Essa uniformidade minimiza o risco de empenamento ou distorção e garante que toda a peça receba o mesmo tratamento térmico, levando a propriedades metalúrgicas consistentes em toda a sua extensão.

Precisão e Repetibilidade

Fornos a vácuo modernos são gerenciados por sofisticados sistemas de controle computadorizado. Esses sistemas podem executar ciclos de aquecimento e resfriamento multifásicos altamente complexos com precisão excepcional.

Isso garante que cada peça em um lote, e cada lote ao longo do tempo, seja processada de forma idêntica. Essa repetibilidade metalúrgica é inegociável em indústrias críticas como aeroespacial, médica e de defesa.

Resfriamento Rápido (Têmpera)

Após o aquecimento, muitos processos exigem que o material seja resfriado rapidamente para fixar as propriedades desejadas, como a dureza. Os fornos a vácuo conseguem isso preenchendo a câmara com um gás inerte de alta pressão (como nitrogênio ou argônio).

Este processo de têmpera a gás é extremamente rápido e uniforme, proporcionando controle superior sobre a microestrutura final do material em comparação com a têmpera em líquidos como óleo ou água.

Entendendo as Compensações

Embora poderosos, os fornos a vácuo não são a solução universal para todas as necessidades de tratamento térmico. Compreender suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial e Complexidade Mais Elevados

Os fornos a vácuo são máquinas sofisticadas que envolvem bombas de vácuo, vedações robustas da câmara e sistemas de controle avançados. Isso resulta em um investimento inicial mais alto e requisitos de manutenção mais complexos em comparação com os fornos atmosféricos padrão.

Tempos de Ciclo Potencialmente Mais Longos

O processo de evacuação da câmara para o nível de vácuo necessário adiciona tempo a cada ciclo. Para processos simples em materiais não reativos, um forno atmosférico pode oferecer um rendimento mais rápido.

Adequação do Material

Certos materiais com alta pressão de vapor (como zinco, magnésio ou cádmio) podem vaporizar sob vácuo profundo em altas temperaturas. Isso pode contaminar o forno e danificar a peça, tornando-os inadequados para alguns processos a vácuo.

Fazendo a Escolha Certa para Sua Aplicação

Escolher a tecnologia de forno certa depende inteiramente do material que você está processando e das propriedades finais que você precisa alcançar.

- Se o seu foco principal é a pureza do material e a prevenção da oxidação: Um forno a vácuo é essencial para metais reativos como titânio e superligas, ou para obter um acabamento brilhante e limpo sem operações de limpeza secundárias.

- Se o seu foco principal é alcançar propriedades mecânicas específicas e repetíveis: O controle preciso de temperatura e têmpera de um forno a vácuo é crítico para aplicações de alto desempenho em aeroespacial, dispositivos médicos e ferramentas.

- Se o seu foco principal é a brasagem ou união de conjuntos complexos: O ambiente limpo e livre de fluxo de um forno a vácuo cria juntas mais fortes, mais confiáveis e sem vazios, impossíveis de alcançar de outra forma.

- Se o seu foco principal é o tratamento térmico de baixo custo e em massa de aços carbono simples: Um forno atmosférico tradicional é muitas vezes a solução mais prática e econômica.

Em última análise, um forno a vácuo é a ferramenta definitiva quando é necessário controle absoluto sobre o ambiente de processamento para alcançar resultados superiores do material.

Tabela Resumo:

| Aspecto Chave | Benefício |

|---|---|

| Prevenção da Oxidação | Elimina ar e gases reativos para peças limpas e brilhantes sem contaminação. |

| Pureza do Material | Remove gases presos por meio de desgaseificação, melhorando a densidade e as propriedades mecânicas. |

| Uniformidade da Temperatura | Utiliza radiação para aquecimento uniforme, reduzindo empenamento e garantindo propriedades consistentes. |

| Controle do Processo | Sistemas computadorizados permitem ciclos precisos e repetíveis para resultados metalúrgicos confiáveis. |

| Resfriamento Rápido | A têmpera a gás proporciona resfriamento rápido e uniforme para maior dureza e microestrutura do material. |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, entregando pureza, resistência e repetibilidade superiores para aplicações críticas em aeroespacial, médica e muito mais. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje