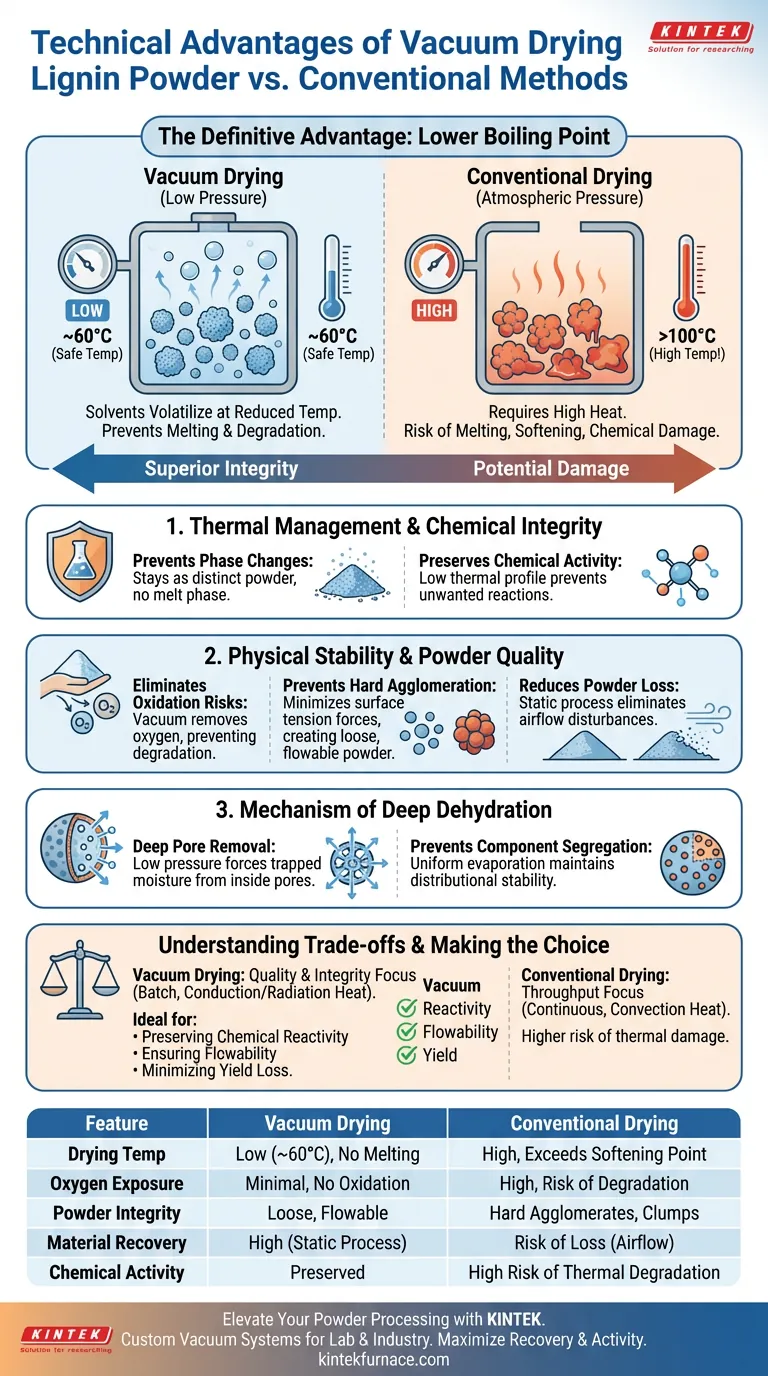

A vantagem técnica definitiva de usar um forno de secagem a vácuo para pó de lignina é a capacidade de reduzir o ponto de ebulição de solventes e umidade, permitindo que eles se volatilizem em temperaturas significativamente reduzidas (cerca de 60 °C). Como a lignina é sensível ao calor, esse processo de baixa temperatura remove efetivamente os componentes voláteis, evitando que o material se funda, amoleça ou se degrade quimicamente.

Ao criar um ambiente de baixa pressão, a secagem a vácuo desacopla a evaporação do calor elevado. Isso garante a remoção completa da umidade sem comprometer a estrutura física ou a reatividade química da lignina, um ponto de falha comum na secagem atmosférica convencional.

Gerenciamento Térmico e Integridade Química

Prevenção de Mudanças de Fase

A secagem convencional geralmente requer temperaturas que excedem o ponto de amolecimento da lignina. Ao reduzir a pressão interna, um forno a vácuo permite que a água e os solventes evaporem a aproximadamente 60 °C. Isso impede que a lignina entre em uma fase de "fusão" ou amolecimento, garantindo que o pó permaneça distinto e processável.

Preservação da Atividade Química

O calor elevado atua como um catalisador para reações indesejadas. Ao manter um perfil térmico baixo, você evita a degradação térmica do material precursor. Essa preservação é crucial para manter a atividade química específica necessária para as aplicações subsequentes da lignina.

Estabilidade Física e Qualidade do Pó

Eliminação de Riscos de Oxidação

A lignina é um polímero orgânico suscetível à oxidação. A secagem a vácuo remove inerentemente o oxigênio da câmara. Isso evita a degradação oxidativa que normalmente ocorre quando pós orgânicos são expostos ao ar aquecido, garantindo a pureza do material.

Prevenção de Aglomeração Dura

Na secagem convencional, a evaporação do líquido pode criar fortes forças de tensão superficial (pontes líquidas) que puxam as partículas umas para as outras, formando aglomerados duros. A secagem a vácuo minimiza essas forças. O resultado é um pó solto e fluível, livre de aglomeração secundária severa, o que é essencial para moldagem ou mistura uniforme posteriormente.

Redução da Perda de Pó

Secadores convencionais geralmente utilizam fluxo de ar quente para transferir calor e remover umidade. Para pós de lignina ultrafinos, esse fluxo de ar pode soprar fisicamente o material, levando à perda de rendimento. A secagem a vácuo é um processo estático que elimina distúrbios de fluxo de ar, maximizando a recuperação do material.

Mecanismo de Desidratação

Remoção de Solvente de Poros Profundos

A lignina frequentemente forma aglomerados porosos onde a umidade fica retida no interior. As condições de vácuo reduzem a pressão dentro desses poros, forçando a umidade retida e as bolhas de gás a expandir e escapar. Isso garante uma secagem interna completa, em vez de apenas evaporação superficial.

Prevenção de Segregação de Componentes

Quando a secagem ocorre rapidamente em altas temperaturas (atmosférica), a umidade corre para a superfície, muitas vezes carregando componentes dissolvidos com ela (o efeito capilar). A secagem a vácuo promove uma taxa de evaporação mais uniforme. Isso evita a segregação de componentes ativos para a superfície externa, mantendo a estabilidade de distribuição dentro da partícula.

Compreendendo as Compensações

Vazão vs. Qualidade

Embora a secagem a vácuo ofereça qualidade superior, geralmente é um processo em batelada. Pode faltar a velocidade contínua de alta vazão da secagem por pulverização ou da secagem por atomização. É uma escolha otimizada para a integridade do material, em vez de volume bruto de produção.

Limitações de Transferência de Calor

Como não há ar para transferir calor por convecção, a secagem a vácuo depende da condução (prateleiras aquecidas) ou radiação. Isso requer um gerenciamento cuidadoso do gradiente de temperatura para garantir que o pó mais próximo da fonte de calor não superaqueça enquanto o centro do lote seca.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é preservar a reatividade química: Escolha a secagem a vácuo para manter os sítios ativos do precursor, mantendo as temperaturas do processo abaixo do limiar de degradação térmica.

- Se o seu foco principal é a fluidez do pó: Confie na secagem a vácuo para evitar a formação de aglomerados duros e grumos causados por forças de ponte líquida.

- Se o seu foco principal é minimizar a perda de rendimento: Use a secagem a vácuo para eliminar distúrbios de fluxo de ar que dispersam pós finos durante o processamento.

O processo de secagem a vácuo efetivamente muda a física da evaporação a seu favor, permitindo que você atinja a secura sem pagar o preço do dano térmico.

Tabela Resumo:

| Característica | Forno de Secagem a Vácuo | Secagem Atmosférica Convencional |

|---|---|---|

| Temperatura de Secagem | Baixa (~60°C); evita fusão | Alta; frequentemente excede o ponto de amolecimento |

| Exposição ao Oxigênio | Mínima; previne oxidação | Alta; risco de degradação oxidativa |

| Integridade do Pó | Solto, fluível; sem aglomerados duros | Alto risco de aglomeração dura |

| Recuperação de Material | Processo estático; perda zero por fluxo de ar | Fluxo de ar pode causar perda de pó fino |

| Atividade Química | Preservada via perfil térmico baixo | Alto risco de degradação térmica |

Eleve o Processamento do Seu Pó com a KINTEK

Não comprometa a integridade química dos seus materiais sensíveis ao calor. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Vácuo de alto desempenho, fornos Mufla, Tubulares, Rotativos e CVD — todos totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou industriais.

Se você está secando precursores de lignina ou polímeros orgânicos avançados, nossas soluções térmicas de precisão garantem a máxima recuperação de material e preservação da atividade química.

Pronto para otimizar seu fluxo de trabalho de secagem? Entre em contato conosco hoje mesmo para encontrar a sua solução de forno personalizado perfeita.

Guia Visual

Referências

- Meruyert Nazhipkyzy, Dana D. Assylkhanova. Synthesis of Lignin/PAN Fibers from Sawdust. DOI: 10.3390/fib12030027

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Quais são as características gerais dos fornos a vácuo descontínuos? Alcance Controle de Processo Superior para Materiais de Alta Qualidade

- Qual papel uma câmara de vácuo desempenha no processo de Flash Joule Heating (FJH) para LIG? Domine a Síntese de Grafeno

- Por que um sistema de alto vácuo é crucial para filmes finos de (Ge0.1Se0.7Tl0.2)85Sb15? Garanta Pureza e Precisão Óptica

- Como o sistema de bombeamento a vácuo se comporta em termos de tempos de evacuação? Obtenha uma Evacuação Mais Rápida para o Seu Laboratório

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Qual é a função de uma estufa de secagem a vácuo de laboratório no processamento de catalisadores de nitreto de carbono? Garanta o Desempenho Ideal

- Qual é o papel dos fornos a vácuo na indústria de semicondutores? Essenciais para Processamento de Ultra Pureza e Rendimento

- Por que o controle de alto vácuo é essencial para compósitos de CNT/Cu? Desbloqueie a Condutividade e Pureza Máximas