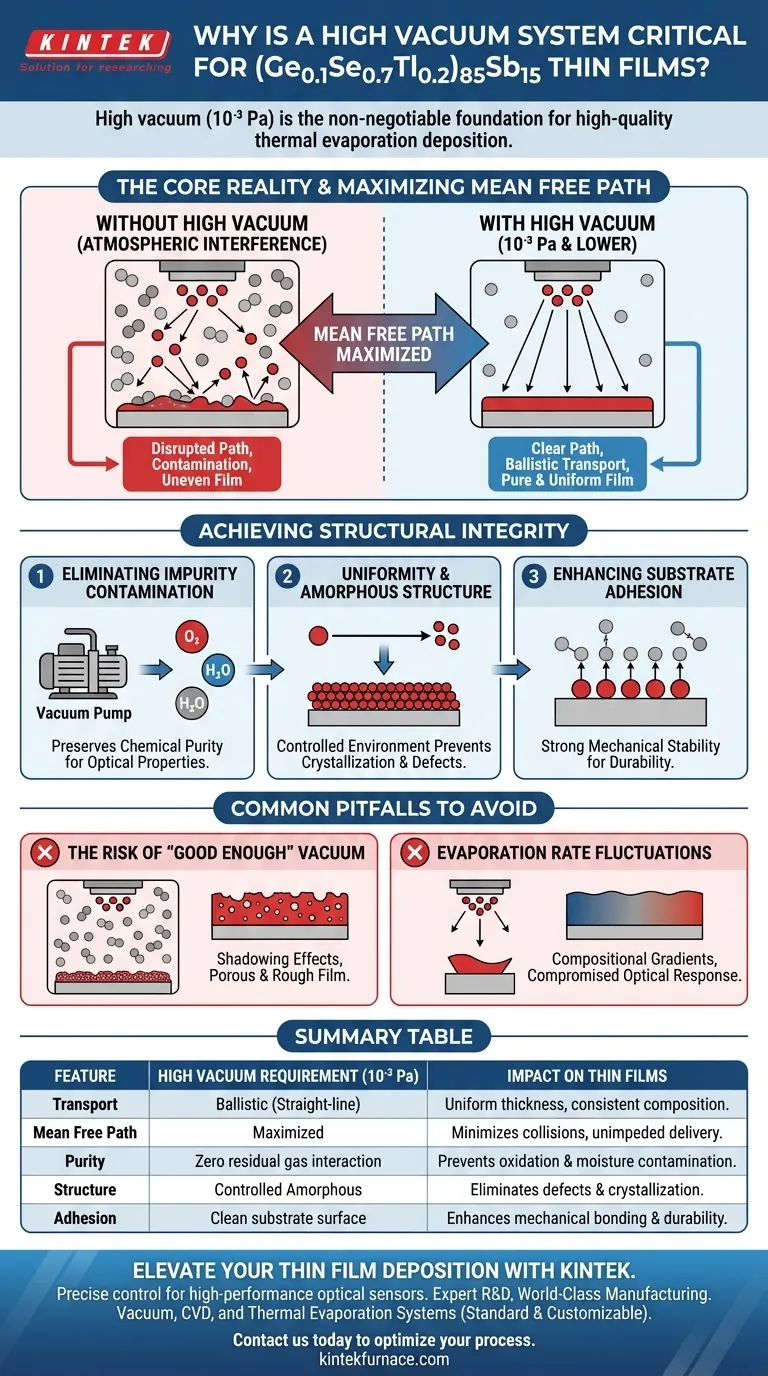

O alto vácuo é a base inegociável para a deposição de filmes finos de (Ge0.1Se0.7Tl0.2)85Sb15 de alta qualidade. Especificamente, manter uma pressão de 10⁻³ Pa é necessário para remover moléculas de gás residuais que, de outra forma, obstruiriam o caminho do material vaporizado. Este "caminho livre" é a única maneira de garantir que os átomos se depositem em linha reta, criando a estrutura uniforme, amorfa e pura necessária para aplicações sensíveis de sensores ópticos.

A Realidade Central Sem um ambiente de alto vácuo, a interferência atmosférica perturba o caminho de deposição, levando a filmes contaminados e irregulares. O vácuo estende o caminho livre médio dos átomos vaporizados, garantindo uma entrega precisa e livre de impurezas, essencial para dispositivos ópticos de alto desempenho.

Maximizando o Caminho Livre Médio

Para entender por que o vácuo é crucial, você deve compreender o comportamento dos átomos em voo.

Reduzindo Colisões Moleculares

Em um ambiente de baixo vácuo ou atmosférico, a câmara está repleta de moléculas de gás residuais. Ao vaporizar o material fonte, os átomos colidem com essas moléculas de gás quase imediatamente.

Um alto vácuo de 10⁻³ Pa reduz drasticamente a densidade desses gases de fundo. Isso minimiza a frequência de colisões, permitindo que o material vaporizado viaje sem impedimentos.

Garantindo Transporte Balístico

Quando as colisões são minimizadas, os átomos vaporizados viajam em um caminho de linha reta da fonte ao substrato.

Esse fenômeno, conhecido como transporte balístico, é crítico para esta liga quaternária específica. Ele impede o espalhamento de átomos, garantindo que o fluxo de material que chega ao substrato seja direcional e consistente.

Alcançando Integridade Estrutural

Para que os filmes de (Ge0.1Se0.7Tl0.2)85Sb15 funcionem em sensores ópticos, eles devem atender a padrões estruturais rigorosos que apenas o alto vácuo pode fornecer.

Eliminando Contaminação por Impurezas

Gases residuais não são apenas obstáculos; são contaminantes. Oxigênio ou umidade presentes na câmara podem reagir com o filme durante o crescimento.

O alto vácuo garante que nenhuma contaminação por impurezas degrade o material. Isso preserva a pureza química da composição (Ge0.1Se0.7Tl0.2)85Sb15, o que é vital para manter suas propriedades ópticas específicas.

Uniformidade e Estrutura Amorfa

A deposição em linha reta possibilitada pelo alto vácuo resulta em um filme com espessura uniforme em todo o substrato.

Além disso, este ambiente controlado suporta a formação de uma estrutura amorfa distinta. Qualquer desvio na pressão pode levar à cristalização localizada ou defeitos que prejudicam o desempenho do filme em aplicações de sensores.

Melhorando a Adesão ao Substrato

Filmes depositados sob alto vácuo exibem forte adesão ao substrato.

Como os átomos chegam com energia suficiente e sem interferência de camadas de gás adsorvidas na superfície do substrato, eles se ligam de forma mais eficaz. Essa estabilidade mecânica é crucial para a durabilidade do dispositivo final.

Armadilhas Comuns a Evitar

Embora o alto vácuo seja essencial, ele introduz desafios operacionais específicos que devem ser gerenciados.

O Risco de Vácuo "Bom o Suficiente"

É tentador iniciar a deposição antes de atingir o limite total de 10⁻³ Pa para economizar tempo.

No entanto, mesmo um pequeno aumento na pressão diminui o caminho livre médio. Isso leva a efeitos de "sombreamento", onde o filme se torna poroso ou áspero em vez de denso e liso.

Flutuações na Taxa de Evaporação

Embora o vácuo proteja o caminho, ele não controla automaticamente a fonte.

Se a pressão do vácuo flutuar durante o processo, a taxa de evaporação pode se tornar instável. Isso resulta em gradientes de composição dentro do filme, alterando a proporção de Ge, Se, Tl e Sb, o que compromete a resposta óptica do dispositivo.

Fazendo a Escolha Certa para Seu Objetivo

Alcançar o filme perfeito requer alinhar sua estratégia de vácuo com seus objetivos finais.

- Se seu foco principal é o Desempenho do Sensor Óptico: A adesão rigorosa ao limite de 10⁻³ Pa (ou inferior) é obrigatória para garantir alta pureza e a estrutura amorfa correta.

- Se seu foco principal é a Repetibilidade do Processo: Certifique-se de que seu sistema de bombeamento possa atingir consistentemente a pressão base para evitar variações lote a lote na espessura e adesão.

Controlar o nível de vácuo é a variável mais eficaz para transitar de um revestimento áspero para um componente óptico de precisão.

Tabela Resumo:

| Recurso | Requisito de Alto Vácuo (10⁻³ Pa) | Impacto nos Filmes Finos de (Ge0.1Se0.7Tl0.2)85Sb15 |

|---|---|---|

| Transporte | Balístico (Linha Reta) | Garante espessura uniforme e composição de liga consistente. |

| Caminho Livre Médio | Maximizada | Minimiza colisões moleculares para entrega de átomos sem impedimentos. |

| Pureza | Interação zero com gás residual | Previne oxidação e contaminação por umidade em camadas ópticas. |

| Estrutura | Amorfa Controlada | Elimina cristalização localizada e defeitos estruturais. |

| Adesão | Superfície do substrato limpa | Melhora a ligação mecânica e a durabilidade do dispositivo a longo prazo. |

Eleve Sua Deposição de Filmes Finos com a KINTEK

O controle preciso sobre ambientes de alto vácuo é a diferença entre um revestimento falho e um sensor óptico de alto desempenho. Na KINTEK, entendemos as demandas rigorosas da deposição de ligas complexas como (Ge0.1Se0.7Tl0.2)85Sb15.

Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Vácuo, CVD e evaporação térmica de alto desempenho, projetados especificamente para precisão de laboratório e industrial. Se você precisa de uma configuração padrão ou de um sistema personalizável adaptado às suas necessidades exclusivas de pesquisa, nossa equipe está pronta para apoiar seus objetivos técnicos.

Pronto para otimizar seu processo de deposição? Entre em contato conosco hoje para discutir como nosso forno de alta temperatura e soluções de vácuo podem trazer pureza e repetibilidade incomparáveis ao seu laboratório.

Guia Visual

Referências

- A. M. Ismail, E.G. El-Metwally. Insight on the optoelectronic properties of novel quaternary Ge–Se–Tl–Sb non-crystalline glassy alloy films for optical fiber sensing devices. DOI: 10.1140/epjp/s13360-024-05012-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como um forno a vácuo evita a oxidação de metais? Desvende Pureza e Resistência no Tratamento Térmico

- Por que um sistema de resfriamento em duas etapas é necessário para a hidrogenação de titânio? Proteja a integridade da sua liga

- Qual é o impacto ambiental do uso de um forno a vácuo? Equilibrando emissões, energia e eficiência

- Quais são as etapas do processo de tratamento térmico em fornos de têmpera com fundo basculante? Alcance Dureza e Resistência Superiores

- Quais materiais são usados em um forno a vácuo? Um guia para o desempenho em alta temperatura

- O que é brasagem a vácuo e quais materiais ela une principalmente? Descubra a união de alta pureza para ligações superiores

- Como a brasagem é classificada com base nos métodos de aquecimento? Escolha o Método Certo para Sua Aplicação

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais