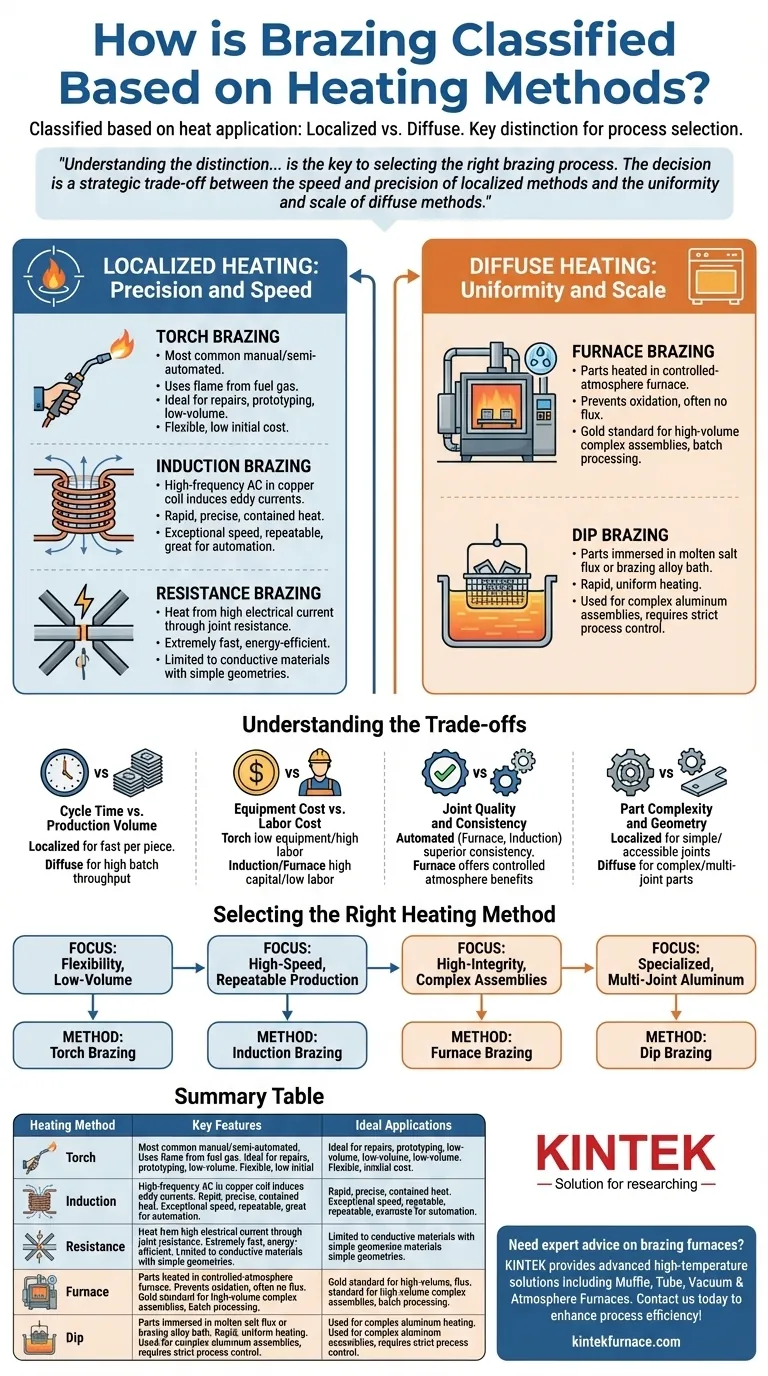

Os processos de brasagem são classificados com base em como o calor é aplicado à montagem. As duas categorias principais são aquecimento localizado, que concentra a energia apenas na área da junta, e aquecimento difuso, onde toda a peça ou montagem é elevada à temperatura de brasagem. Essa escolha fundamental entre uma abordagem focada ou holística dita tudo, desde a velocidade de produção e o custo do equipamento até a qualidade e integridade finais da junta.

Compreender a distinção entre aquecimento localizado e difuso é a chave para selecionar o processo de brasagem correto. A decisão é uma troca estratégica entre a velocidade e a precisão dos métodos localizados e a uniformidade e escala dos métodos difusos.

Aquecimento Localizado: Precisão e Velocidade

Os métodos de aquecimento localizado são ideais para aplicações em que o calor deve ser aplicado rapidamente e contido em uma área específica. Isso evita danos por calor à montagem circundante e permite um processamento mais rápido de peças individuais.

Brasagem por Tocha

A brasagem por tocha é o método manual ou semiautomático mais comum, usando uma chama de gás combustível (como acetileno ou propano) misturado com oxigênio ou ar. É altamente versátil e requer um investimento inicial relativamente baixo.

A principal vantagem da brasagem por tocha é sua flexibilidade para reparos, prototipagem e produção de baixo volume. No entanto, sua qualidade depende muito da habilidade do operador, e há risco de aquecimento inconsistente ou superaquecimento localizado.

Brasagem por Indução

Este método usa uma corrente alternada de alta frequência passada através de uma bobina de cobre projetada sob medida. A bobina induz correntes parasitas dentro da peça, gerando calor rápido, preciso e contido exatamente na linha da junta.

A brasagem por indução é valorizada na fabricação de alto volume por sua velocidade e repetibilidade excepcionais. Uma vez configurada, ela produz resultados extremamente consistentes com mínima intervenção do operador, tornando-a perfeita para automação.

Brasagem por Resistência

A brasagem por resistência gera calor ao passar uma corrente elétrica alta pela área da junta, usando a resistência natural dos componentes para criar energia térmica. As peças são tipicamente mantidas entre dois eletrodos.

Este processo é extremamente rápido e energeticamente eficiente, mas geralmente é limitado à união de materiais eletricamente condutores com geometrias de junta sobrepostas relativamente simples.

Aquecimento Difuso: Uniformidade e Escala

Os métodos de aquecimento difuso são usados quando toda a montagem deve ser aquecida uniformemente para evitar estresse térmico ou quando a peça possui juntas múltiplas ou complexas que são inacessíveis aos métodos localizados.

Brasagem por Forno

Na brasagem por forno, as peças são pré-montadas com o metal de adição colocado nas juntas e, em seguida, aquecidas em um forno com atmosfera controlada. A atmosfera protetora (por exemplo, nitrogênio, hidrogênio ou vácuo) evita a oxidação, muitas vezes eliminando a necessidade de fluxo.

Este método é o padrão ouro para produção em alto volume de montagens complexas, pois pode soldar centenas ou milhares de juntas simultaneamente. Produz peças limpas, fortes e aliviadas de tensões da mais alta qualidade.

Brasagem por Imersão

A brasagem por imersão envolve mergulhar as peças pré-montadas em um banho de fluxo de sal fundido ou, menos comumente, em um banho da própria liga de brasagem fundida. O banho fornece aquecimento rápido e uniforme e fluxa toda a montagem.

Esta técnica é predominantemente usada para montagens complexas de alumínio, como trocadores de calor, onde pode unir muitas juntas intrincadas e de difícil acesso de uma só vez. Requer controle rigoroso do processo para gerenciar o fluxo corrosivo e garantir a limpeza da peça.

Compreendendo as Trocas: Localizado vs. Difuso

A escolha entre essas duas famílias de processos envolve equilibrar prioridades concorrentes de velocidade, custo, qualidade e complexidade da peça.

Tempo de Ciclo vs. Volume de Produção

Métodos localizados, como a indução, oferecem o tempo de ciclo mais rápido por peça. No entanto, métodos difusos, como a brasagem por forno, oferecem maior rendimento geral para grandes lotes, pois milhares de peças podem ser processadas em um único ciclo de forno.

Custo do Equipamento vs. Custo de Mão de Obra

A brasagem por tocha tem baixo custo inicial de equipamento, mas alto custo recorrente de mão de obra e dependência de operadores qualificados. Em contraste, a brasagem por indução e por forno exigem um investimento de capital significativo, mas oferecem baixos custos de mão de obra e alto potencial de automação.

Qualidade e Consistência da Junta

Métodos automatizados difusos e localizados (forno, indução) fornecem consistência e repetibilidade superiores em comparação com a brasagem manual por tocha. A brasagem por forno adiciona o benefício significativo de uma atmosfera controlada, que evita a oxidação e resulta em juntas mais limpas e fortes sem fluxo.

Complexidade e Geometria da Peça

Métodos localizados são melhores para juntas simples e acessíveis em uma montagem maior. Métodos difusos são a única opção viável para peças com muitas juntas, geometrias internas complexas ou a necessidade de minimizar a distorção térmica em todo o componente.

Selecionando o Método de Aquecimento Certo para Sua Aplicação

Sua escolha deve ser guiada por seus objetivos específicos de projeto e ambiente de fabricação.

- Se seu foco principal for flexibilidade e trabalho de baixo volume: A brasagem por tocha oferece versatilidade incomparável e baixo custo de configuração para reparos e protótipos.

- Se seu foco principal for produção de alta velocidade e repetível: A brasagem por indução oferece velocidade e consistência excepcionais para linhas de fabricação automatizadas.

- Se seu foco principal for montagens complexas de alta integridade: A brasagem por forno fornece os resultados de mais alta qualidade e sem estresse para produção em lote.

- Se seu foco principal for componentes especializados de alumínio com múltiplas juntas: A brasagem por imersão é o método padrão da indústria para garantir a formação completa e uniforme da junta.

Ao combinar o método de aquecimento com as demandas da peça e a escala de produção, você pode garantir um processo de união confiável, eficiente e econômico.

Tabela de Resumo:

| Método de Aquecimento | Principais Características | Aplicações Ideais |

|---|---|---|

| Brasagem por Tocha | Manual, flexível, baixo custo de equipamento | Reparos, prototipagem, produção de baixo volume |

| Brasagem por Indução | Automatizada, rápida, precisa, repetível | Fabricação de alto volume, automação |

| Brasagem por Resistência | Rápida, energeticamente eficiente, limitada a materiais condutores | Geometrias de junta simples e sobrepostas |

| Brasagem por Forno | Aquecimento uniforme, atmosfera controlada, juntas de alta qualidade | Montagens complexas, produção em lote de alto volume |

| Brasagem por Imersão | Aquecimento imersivo, uniforme, à base de fluxo | Montagens de alumínio, múltiplas juntas intrincadas |

Precisa de aconselhamento especializado na seleção do forno de brasagem correto para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais exclusivos para brasagem e além. Entre em contato conosco hoje para aumentar a eficiência do seu processo e a qualidade da junta!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais