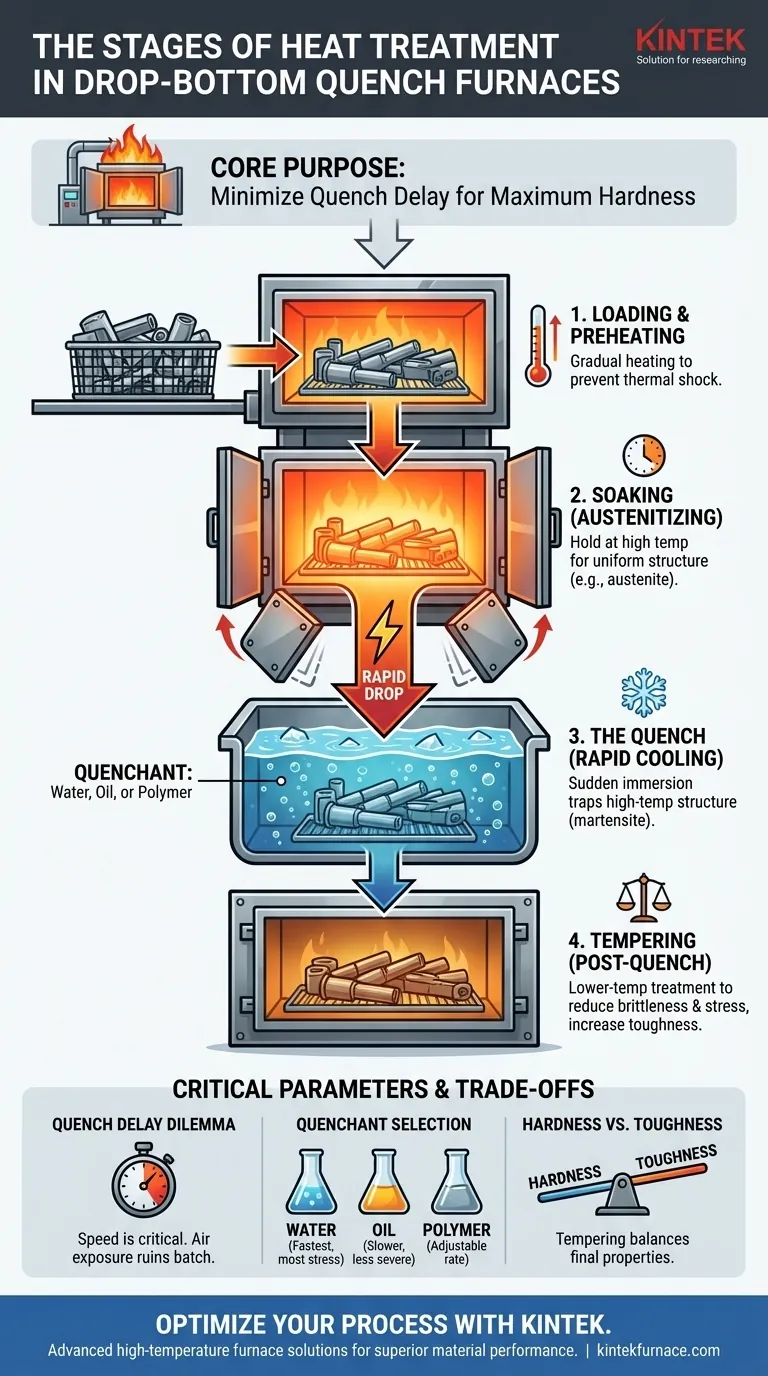

O processo de tratamento térmico em forno de fundo basculante é uma operação precisa e multifásica, projetada para conferir propriedades mecânicas específicas aos componentes metálicos. As etapas centrais são o pré-aquecimento do material até uma temperatura alvo, a permanência para garantir uniformidade, o resfriamento rápido em um tanque de têmpera localizado diretamente abaixo do forno e, frequentemente, uma etapa final de revenimento para refinar suas propriedades.

A principal vantagem e todo o propósito de um forno de têmpera com fundo basculante é minimizar o tempo entre a etapa de permanência em alta temperatura e a etapa de resfriamento rápido. Essa velocidade extrema é crucial para alcançar a maior dureza e resistência possíveis em certas ligas, especialmente alumínio e aço.

O Propósito dos Fornos de Têmpera com Fundo Basculante

Um forno de fundo basculante, também conhecido como forno de têmpera por solução, é projetado para uma tarefa específica: entregar uma peça aquecida a um meio de têmpera com velocidade máxima e perda mínima de calor.

Essa velocidade é conhecida como minimizar o atraso de têmpera (quench delay). Um atraso de apenas alguns segundos pode permitir que a estrutura cristalina interna do material comece a mudar de maneiras indesejáveis, comprometendo as propriedades finais da peça.

Uma Análise Etapa por Etapa do Processo

Cada etapa serve a um propósito metalúrgico distinto, construindo sobre a anterior para transformar a microestrutura do material.

Etapa 1: Carregamento e Pré-aquecimento

As peças são primeiro carregadas em uma cesta ou em um suporte. Essa carga é então elevada para dentro da câmara do forno.

O ciclo de pré-aquecimento começa, elevando o material à sua temperatura alvo de maneira controlada. Esse aquecimento gradual previne o choque térmico, que pode causar empenamento ou rachaduras, especialmente em geometrias complexas.

Etapa 2: Permanência (Austenitização)

Uma vez atingida a temperatura alvo, o material entra na fase de permanência (soaking). Para aços, isso é mais precisamente chamado de austenitização.

O material é mantido nesta temperatura constante e alta por um período calculado. O objetivo é permitir que o calor penetre em toda a peça, da superfície ao núcleo, garantindo uma mudança completa e uniforme em sua estrutura cristalina (por exemplo, a formação de austenita no aço).

Etapa 3: A Têmpera (Resfriamento Rápido)

Esta é a etapa definidora do processo. As portas inferiores do forno se abrem rapidamente, e toda a carga cai ou é baixada para o tanque de têmpera situado diretamente abaixo.

Essa imersão súbita em um líquido — tipicamente água, óleo ou um polímero — resfria o material em uma taxa extremamente alta. Esse resfriamento rápido "aprisiona" a estrutura cristalina de alta temperatura, transformando-a em uma nova estrutura muito dura (como a martensita no aço).

Etapa 4: Revenimento (Tratamento Pós-Têmpera)

Embora a peça temperada seja extremamente dura, ela também está frequentemente muito quebradiça e contém altos níveis de tensões internas.

Para contrariar isso, a peça é frequentemente submetida a um tratamento térmico final, de temperatura mais baixa, chamado revenimento (tempering). Este processo reduz a fragilidade, aumenta a tenacidade e alivia as tensões criadas durante a têmpera, tornando a peça durável o suficiente para seu serviço pretendido.

Entendendo as Compensações e Parâmetros Críticos

Alcançar resultados consistentes requer a compreensão dos desafios inerentes e das variáveis chave do processo.

O Dilema do Atraso de Têmpera

O principal benefício — a velocidade — é também o principal risco operacional. Qualquer falha no mecanismo da porta ou no sistema de descida que aumente o tempo em que a peça quente fica exposta ao ar antes da têmpera pode arruinar todo o lote.

Seleção do Meio de Têmpera

A escolha do líquido no tanque é uma decisão crítica. A água proporciona a têmpera mais rápida, mas cria o maior estresse térmico e distorção. Os óleos são mais lentos e menos severos, enquanto os polímeros oferecem uma taxa de resfriamento que pode ser ajustada entre a da água e a do óleo.

O Equilíbrio entre Dureza e Tenacidade

A fase de revenimento é um ato de equilíbrio. Mais revenimento aumenta a tenacidade, mas reduz ligeiramente a dureza máxima alcançada durante a têmpera. As propriedades finais devem ser cuidadosamente especificadas com base na aplicação do componente.

Aplicando Isso ao Seu Controle de Processo

Use estes princípios para ajustar seus objetivos de tratamento térmico.

- Se o seu foco principal for dureza máxima: Garanta que a temperatura e o tempo de austenitização sejam suficientes para uma transformação completa e verifique se o atraso de têmpera está o mais próximo possível de zero.

- Se o seu foco principal for alcançar propriedades equilibradas específicas: Preste muita atenção à temperatura e ao tempo de revenimento, pois esta etapa oferece o maior controle sobre a compensação final entre dureza e tenacidade.

- Se o seu foco principal for minimizar a distorção: Controle a taxa de rampa inicial de pré-aquecimento, garanta que as peças sejam carregadas de forma a permitir o fluxo uniforme do meio de têmpera e selecione o meio de têmpera menos severo que ainda possa atingir as propriedades metalúrgicas necessárias.

Em última análise, dominar este processo envolve manipular precisamente a estrutura interna de um material para alcançar um resultado previsível e confiável.

Tabela Resumo:

| Etapa | Propósito | Detalhes Chave |

|---|---|---|

| Carregamento e Pré-aquecimento | Prevenir choque térmico | Aquecimento gradual até a temperatura alvo |

| Permanência (Austenitização) | Garantir estrutura uniforme | Manter em alta temperatura para transformação completa |

| Têmpera (Resfriamento Rápido) | Alcançar alta dureza | Queda no tanque de têmpera (água, óleo, polímero) para formar martensita |

| Revenimento | Reduzir fragilidade e tensão | Tratamento em temperatura mais baixa para equilibrar dureza e tenacidade |

Pronto para otimizar seu processo de tratamento térmico com precisão e velocidade?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Quer você busque dureza máxima, propriedades equilibradas ou distorção minimizada em metais como alumínio e aço, nossos fornos de têmpera com fundo basculante oferecem têmpera rápida com atraso mínimo para aumentar a eficiência e os resultados do seu laboratório.

Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar um desempenho superior do material!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores