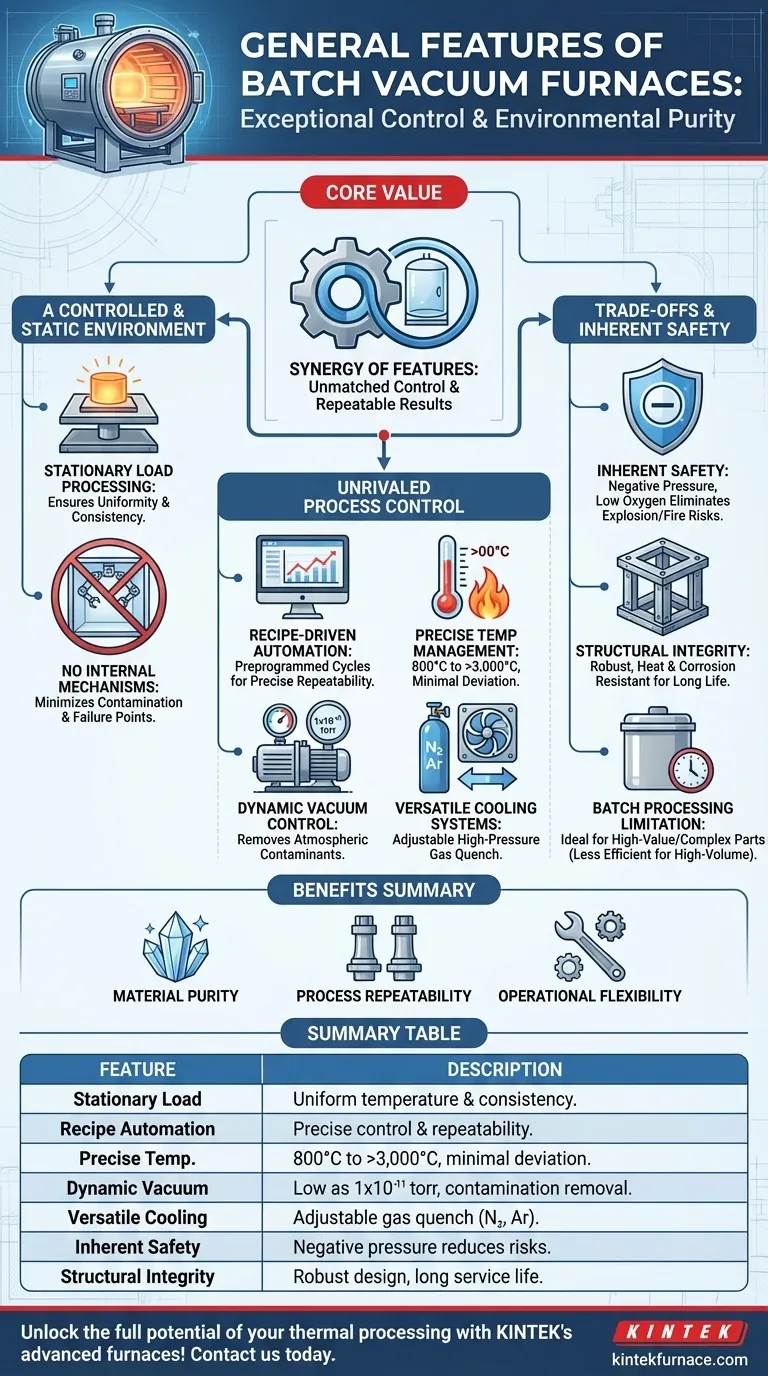

Essencialmente, os fornos a vácuo descontínuos são definidos pelo controle de processo excepcional e pela pureza ambiental. Eles alcançam isso por meio de vários recursos principais: uma carga de trabalho estacionária, automação baseada em receita para controle preciso dos níveis de temperatura e vácuo, sistemas versáteis de resfriamento a gás e um design que minimiza a contaminação.

A característica definidora de um forno a vácuo descontínuo não é um componente único, mas a sinergia de seus recursos. Essa combinação proporciona um nível de controle inigualável sobre todo o ciclo de processamento térmico, que é a razão fundamental pela qual são essenciais para produzir resultados repetíveis e de alta qualidade.

A Base: Um Ambiente Controlado e Estático

O design físico de um forno descontínuo é deliberadamente simples para maximizar o controle e a confiabilidade. Ele se concentra no tratamento de uma carga distinta por vez em uma câmara selada e estacionária.

Processamento de Carga Estacionária

Uma característica central é que a carga de trabalho permanece estacionária durante todo o ciclo de aquecimento e resfriamento. As peças são carregadas no forno, o ciclo é executado e não são movidas novamente até serem descarregadas.

Essa abordagem estática é fundamental para garantir a uniformidade da temperatura e a consistência do processo em toda a carga.

Eliminação de Mecanismos Internos

Por projeto, esses fornos não possuem mecanismos de transferência de carga operando dentro da zona quente. Essa simplicidade reduz o número de potenciais pontos de falha e, crucialmente, elimina uma grande fonte de contaminação (por exemplo, lubrificantes, partículas de desgaste) dentro da câmara de processamento.

Controle de Processo e Flexibilidade Incomparáveis

O valor principal de um forno a vácuo descontínuo provém de sua capacidade de ser programado e controlado com precisão incrível. Isso permite processos térmicos altamente personalizados e repetíveis.

Automação Orientada por Receita

Cada carga pode ser executada com uma receita pré-programada exclusiva. Esse processo controlado por computador dita cada variável — desde as taxas de aquecimento até os níveis de vácuo e os parâmetros de resfriamento — garantindo que o processo exato seja executado todas as vezes para uma determinada peça.

Gerenciamento Preciso da Temperatura

O controle de temperatura é excepcionalmente preciso, geralmente gerenciado por termopares colocados no forno ou na própria carga. Esses sistemas podem atingir temperaturas uniformes que variam de 800°C a mais de 3.000°C (1.500–5.400°F) com desvio mínimo.

Isso permite perfis de aquecimento, manutenção (soaking) e resfriamento em múltiplos estágios, adaptados aos requisitos metalúrgicos específicos do material em processamento.

Controle Dinâmico de Vácuo e Atmosfera

O forno pode atingir e manter níveis de vácuo específicos, às vezes tão baixos quanto 1x10⁻¹¹ torr. Esse ambiente de vácuo pode ser programado para mudar em diferentes estágios do ciclo.

Esse controle remove contaminantes atmosféricos e permite a remoção de subprodutos (desgaseificação) do próprio material à medida que ele é aquecido.

Sistemas de Resfriamento Versáteis

Após o ciclo de aquecimento, as peças são tipicamente resfriadas rapidamente usando um têmpera com gás de alta pressão. O tipo de gás (por exemplo, Nitrogênio, Argônio) e sua pressão podem ser variados com base na receita. Isso permite um controle preciso das taxas de resfriamento, o que é fundamental para atingir a dureza e a microestrutura desejadas do material.

Entendendo as Compensações e a Segurança Inerente

Embora incrivelmente poderosos, é importante entender as vantagens inerentes do design e o contexto operacional.

Segurança Inerente no Projeto

Fornos a vácuo operam sob pressão negativa, o que inerentemente elimina o risco de explosão que pode estar associado a vasos de pressão positiva.

Além disso, o conteúdo de oxigênio extremamente baixo dentro da câmara minimiza o risco de incêndio ou oxidação indesejada da peça de trabalho, tornando-os significativamente mais seguros do que muitos fornos de atmosfera convencionais.

Integridade Estrutural e Longevidade

Esses fornos são construídos para ambientes industriais exigentes. Eles geralmente apresentam uma construção robusta com excelente resistência ao calor e à corrosão, levando a uma longa vida útil e desempenho estável e confiável.

A Limitação do Processamento em Lotes

A compensação mais significativa está implícita no nome: processamento "descontínuo" (batch). Ao contrário dos fornos contínuos onde as peças se movem através de diferentes zonas, um forno descontínuo completa um ciclo inteiro em uma carga antes que o próximo possa começar. Isso o torna ideal para peças de alto valor ou complexas, mas potencialmente menos eficiente para produção de altíssimo volume e uniforme.

Como Isso se Aplica à Sua Aplicação

Os recursos de um forno a vácuo descontínuo se traduzem diretamente em objetivos de fabricação específicos.

- Se seu foco principal for a pureza e qualidade final do material: O controle preciso dos níveis de vácuo é sua principal vantagem, permitindo a desgaseificação e a prevenção de contaminação.

- Se seu foco principal for a repetibilidade do processo para componentes críticos: A automação controlada por computador e orientada por receita garante que cada peça receba exatamente o mesmo tratamento térmico, ciclo após ciclo.

- Se seu foco principal for a flexibilidade operacional para diversas peças: A capacidade de programar receitas exclusivas para diferentes geometrias de peças, materiais e resultados exigidos torna o forno um ativo altamente versátil.

Em última análise, esses recursos se combinam para tornar o forno a vácuo descontínuo uma ferramenta indispensável e altamente confiável para alcançar os mais altos padrões na fabricação moderna de materiais.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Processamento de Carga Estacionária | A carga de trabalho permanece estática para temperatura uniforme e consistência. |

| Automação Orientada por Receita | Ciclos pré-programados garantem controle preciso e repetibilidade. |

| Gerenciamento Preciso da Temperatura | Aquecimento controlado por termopar de 800°C a 3.000°C com desvio mínimo. |

| Controle Dinâmico de Vácuo | Atinge níveis de vácuo tão baixos quanto 1x10⁻¹¹ torr para remoção de contaminação. |

| Sistemas de Resfriamento Versáteis | Têmpera a gás ajustável (por exemplo, Nitrogênio, Argônio) para taxas de resfriamento controladas. |

| Segurança Inerente | A operação sob pressão negativa reduz os riscos de explosão e incêndio. |

| Integridade Estrutural | Design robusto com resistência ao calor e à corrosão para longa vida útil. |

| Limitação do Processamento em Lotes | Ideal para peças de alto valor, mas menos eficiente para produção de alto volume. |

Desbloqueie todo o potencial do seu processamento térmico com os fornos a vácuo descontínuos avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas, incluindo Fornos Múfla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas para controle de processo superior, repetibilidade e segurança. Entre em contato conosco hoje para discutir como nossos fornos podem melhorar sua qualidade e eficiência de material!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais