Nas fases finais de processamento de catalisadores de nitreto de carbono co-dopados com césio e fósforo, a estufa de secagem a vácuo de laboratório funciona como uma ferramenta de precisão para a preservação estrutural, em vez de simples desidratação. Seu papel principal é remover rapidamente a umidade residual do interior dos poros do pó do catalisador em um ambiente de baixa pressão — tipicamente definido em 60 °C por 12 horas — após dispersão ultrassônica e lavagem.

O processo de secagem a vácuo é essencial para desacoplar a remoção de umidade do estresse térmico elevado, garantindo que o catalisador retenha sua morfologia superficial específica e atividade de grupo funcional para uma avaliação fotocatalítica precisa.

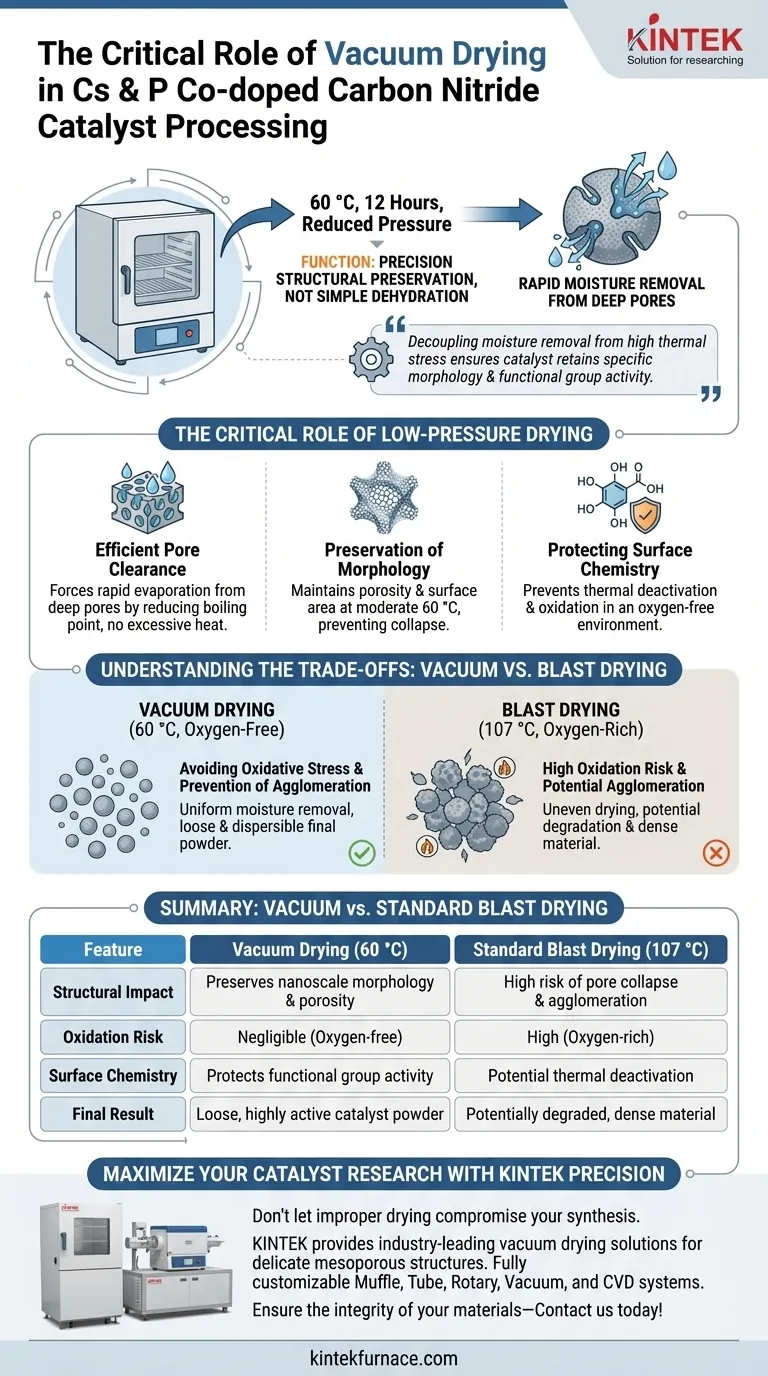

O Papel Crítico da Secagem a Baixa Pressão

Liberação Eficiente de Poros

Após a lavagem e dispersão, a umidade fica frequentemente presa no interior da estrutura mesoporosa do material de nitreto de carbono.

A evaporação padrão é ineficiente aqui devido às forças capilares. A estufa a vácuo reduz o ponto de ebulição da água, forçando a evaporação rápida desses poros sem a necessidade de calor excessivo.

Preservação da Morfologia

As estruturas de nitreto de carbono, particularmente aquelas co-dopadas com césio e fósforo, dependem de morfologias de nanoescala específicas para seu desempenho.

A secagem em alta temperatura pode causar o colapso dessas estruturas delicadas. Operando a moderados 60 °C, a estufa a vácuo mantém a porosidade e a área superficial do material.

Protegendo a Química Superficial

A atividade catalítica do nitreto de carbono co-dopado depende fortemente de grupos funcionais de superfície específicos.

A secagem a vácuo impede a desativação térmica desses grupos. Além disso, a ausência de ar impede a potencial oxidação que poderia ocorrer se o material fosse aquecido em um ambiente rico em oxigênio.

Compreendendo as Compensações: Secagem a Vácuo vs. Secagem por Jato de Ar

Evitando Estresse Oxidativo

É um erro comum substituir uma estufa a vácuo por uma estufa de secagem por jato de ar padrão para esta etapa específica.

Embora uma estufa por jato de ar (frequentemente operando em torno de 107 °C) permita a evaporação controlada de solventes para precursores, expor o catalisador processado *final* a altas temperaturas no ar pode degradar o desempenho. O ambiente de vácuo é estritamente necessário para prevenir a oxidação durante a fase final de secagem.

Prevenção de Aglomeração

A secagem à pressão atmosférica depende da circulação de ar quente, que às vezes pode levar a taxas de secagem desiguais.

Em contraste, a secagem a vácuo garante a remoção uniforme de umidade. Isso impede a aglomeração de partículas que pode ocorrer durante a evaporação desigual, garantindo que o pó final permaneça solto e dispersível.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que seu catalisador tenha o melhor desempenho durante os testes eletroquímicos ou fotocatalíticos, considere os seguintes parâmetros de processamento:

- Se seu foco principal é preservar sítios ativos: Utilize a estufa a vácuo a 60 °C para prevenir a desativação térmica dos grupos funcionais dopados.

- Se seu foco principal é a integridade estrutural: Confie no ambiente de baixa pressão para limpar os poros sem arriscar o colapso da morfologia associado à secagem por ar de alta temperatura.

Ao priorizar a extração a vácuo a baixa temperatura, você garante que o material testado represente o verdadeiro potencial de sua estratégia de síntese.

Tabela Resumo:

| Característica | Secagem a Vácuo (60 °C) | Secagem por Jato de Ar Padrão (107 °C) |

|---|---|---|

| Impacto Estrutural | Preserva a morfologia de nanoescala e a porosidade | Alto risco de colapso de poros e aglomeração |

| Risco de Oxidação | Desprezível (Ambiente sem oxigênio) | Alto (Ambiente rico em oxigênio) |

| Química Superficial | Protege a atividade do grupo funcional | Potencial desativação térmica |

| Mecanismo de Secagem | Redução do ponto de ebulição sob baixa pressão | Evaporação por alta temperatura |

| Resultado Final | Pó de catalisador solto e altamente ativo | Material potencialmente degradado e denso |

Maximize Sua Pesquisa de Catalisadores com a Precisão KINTEK

Não deixe que a secagem inadequada comprometa sua estratégia de síntese. A KINTEK oferece soluções de secagem a vácuo líderes na indústria, projetadas para proteger estruturas mesoporosas delicadas e grupos funcionais sensíveis.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD. Se você está trabalhando com nitreto de carbono co-dopado ou nanomateriais avançados, nossos fornos e estufas de laboratório de alta temperatura são totalmente personalizáveis para atender aos seus requisitos de pesquisa exclusivos.

Garanta a integridade de seus materiais — Entre em contato conosco hoje mesmo para encontrar sua solução de laboratório perfeita!

Guia Visual

Referências

- Juanfeng Gao, Youji Li. Synergistic Cs/P Co-Doping in Tubular g-C3N4 for Enhanced Photocatalytic Hydrogen Evolution. DOI: 10.3390/hydrogen6030045

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais são as etapas típicas na sinterização a vácuo? Domine a Produção de Material Denso e de Alta Pureza

- Por que usar um forno de recozimento de alta temperatura para tratamento térmico da liga Fe–32Ni? Alcançar consistência microestrutural

- Qual o papel dos medidores de vazão mássica de alta precisão na nitretação a plasma? Domine a microestrutura da sua superfície

- Como os fornos de alta temperatura de laboratório obtêm o controle da microestrutura em ligas de Ti-Nb-Zr? Técnicas de Precisão Essenciais

- Quais vantagens técnicas um forno de secagem a vácuo oferece? Otimize o Pós-processamento de Eletrodos de Filme Fino

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Como um forno de sinterização a vácuo opera em termos de aquecimento? Domine a Sinterização de Precisão para Materiais Superiores

- Quais são os tipos comuns de materiais usados para construir elementos de aquecimento em fornos a vácuo aquecidos eletricamente? Escolha o Material Certo para o Seu Processo