Na indústria de semicondutores, os fornos a vácuo são câmaras especializadas usadas para realizar processos críticos de alta temperatura, como recozimento, sinterização e deposição de filme em wafers de silício. Ao remover o ar e outros gases reativos, esses fornos criam um ambiente ultra-puro e precisamente controlado que é essencial para a fabricação de componentes microeletrônicos confiáveis e de alto desempenho.

O papel fundamental de um forno a vácuo não é apenas aquecer materiais, mas criar um ambiente quimicamente inerte. Esse controle absoluto sobre a atmosfera de processamento é o que possibilita a criação de materiais semicondutores com a estrutura atômica e a pureza perfeitas exigidas pela eletrônica moderna.

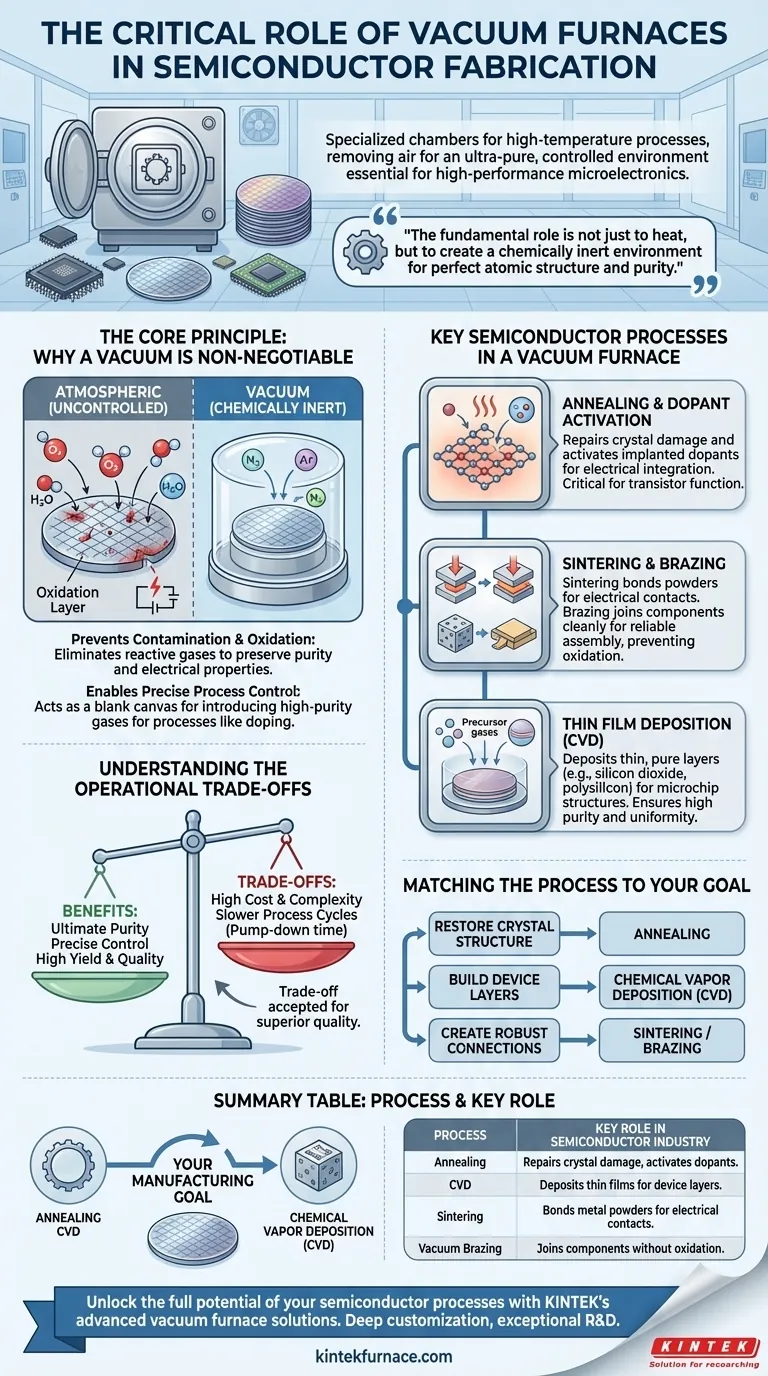

O Princípio Central: Por Que o Vácuo é Inegociável

A fabricação de um dispositivo semicondutor envolve a manipulação de materiais em nível atômico. A presença de gases atmosféricos não controlados, especialmente oxigênio, pode introduzir defeitos catastróficos que inutilizam um dispositivo. Um ambiente a vácuo é a ferramenta fundamental para eliminar esse risco.

Prevenção de Contaminação e Oxidação

Mesmo quantidades mínimas de oxigênio ou vapor de água podem reagir com um wafer de silício em altas temperaturas, formando uma camada indesejada de dióxido de silício. Essa oxidação descontrolada perturba as propriedades elétricas do dispositivo.

Um forno a vácuo expele esses gases reativos, criando um espaço quimicamente inerte. Isso previne reações indesejadas e garante que a pureza e as características elétricas pretendidas do material sejam preservadas.

Possibilitando Controle Preciso do Processo

Uma vez estabelecido o vácuo, os engenheiros podem introduzir gases específicos de alta pureza em quantidades precisas. Isso permite processos como a dopagem, onde impurezas controladas são introduzidas intencionalmente para alterar a condutividade do silício.

Este nível de controle atmosférico é impossível em um ambiente sem vácuo. O vácuo atua como uma tela em branco perfeita, sobre a qual processos químicos específicos podem ser executados com extrema precisão.

Principais Processos de Semicondutores em um Forno a Vácuo

Diferentes estágios da fabricação de chips dependem das capacidades exclusivas dos fornos a vácuo. Esses processos modificam as propriedades do wafer, constroem novas camadas ou o preparam para a montagem.

Recozimento e Ativação de Dopantes

O recozimento (Annealing) é um processo de tratamento térmico que repara danos na rede cristalina do wafer de silício, que podem ocorrer durante etapas como a implantação iônica.

Este processo deve ser realizado em um ambiente livre de oxigênio para evitar contaminação. Ele "ativa" os átomos dopantes implantados, permitindo que se integrem eletricamente ao cristal de silício, o que é crucial para a função do transistor.

Sinterização e Brasagem

A sinterização é usada para aquecer materiais compactados (como pós metálicos) abaixo de seu ponto de fusão, fazendo com que as partículas se liguem e aumentem a resistência e a condutividade do material. Isso é vital para formar contatos elétricos confiáveis no chip.

A brasagem a vácuo é um método para unir componentes, como fixar o die semicondutor à sua embalagem. O vácuo evita a oxidação nas superfícies de junção, garantindo uma conexão forte, limpa e confiável.

Deposição de Filme Fino

Muitos fornos a vácuo são configurados para Deposição Química de Vapor (CVD). Neste processo, gases precursores são introduzidos na câmara onde reagem e depositam um filme fino e sólido sobre o wafer.

A CVD é usada para construir as camadas de um microchip, como dióxido de silício (para isolamento), nitreto de silício (para proteção) ou polissilício (para portas de transistores). O vácuo garante que esses filmes sejam depositados com alta pureza e uniformidade.

Compreendendo os Trade-offs Operacionais

Embora indispensáveis, o uso de fornos a vácuo envolve trade-offs claros. A busca pela pureza e controle máximos tem o custo de complexidade e velocidade.

Alto Custo e Complexidade

Os sistemas a vácuo, incluindo as bombas, vedações e equipamentos de monitoramento, são significativamente mais complexos e caros para adquirir e manter do que os fornos atmosféricos padrão. Muitas vezes, são necessários fornos especializados para diferentes faixas de temperatura e processos, aumentando ainda mais os custos.

Ciclos de Processo Mais Lentos

Atingir um vácuo de alta qualidade leva tempo. O ciclo de exaustão (pump-down) para evacuar a câmara antes do processamento e os ciclos controlados de reabastecimento e resfriamento subsequentes tornam o tempo total do processo muito mais longo do que para o aquecimento atmosférico.

Este trade-off é aceito porque as melhorias na qualidade e no rendimento para dispositivos semicondutores sensíveis superam em muito o custo do tempo de ciclo mais lento. Simplesmente não há outra maneira de alcançar o nível de pureza ambiental exigido.

Combinando o Processo com o Seu Objetivo

O processo a vácuo específico que você usa depende inteiramente do resultado de fabricação que você precisa alcançar.

- Se seu foco principal for restaurar a estrutura cristalina ou ativar propriedades elétricas: Seu processo chave é o recozimento (annealing), que requer um tratamento térmico limpo e sem oxigênio.

- Se seu foco principal for construir as camadas de um dispositivo: Você dependerá da Deposição Química de Vapor (CVD) para depositar uniformemente filmes puros, como óxidos ou polissilício.

- Se seu foco principal for criar conexões robustas ou montar componentes: Você usará a sinterização para formar contatos elétricos ou a brasagem para a fixação do die em um ambiente livre de contaminação.

Em última análise, dominar o ambiente a vácuo é fundamental para dominar a fabricação de qualquer dispositivo semicondutor avançado.

Tabela de Resumo:

| Processo | Papel Principal na Indústria de Semicondutores |

|---|---|

| Recozimento (Annealing) | Repara danos cristalinos e ativa dopantes em wafers de silício. |

| Deposição Química de Vapor (CVD) | Deposita filmes finos (ex: dióxido de silício, polissilício) para camadas de dispositivos. |

| Sinterização | Liga pós metálicos para formar contatos elétricos fortes. |

| Brasagem a Vácuo | Une componentes sem oxidação para uma montagem confiável. |

Desbloqueie todo o potencial dos seus processos de semicondutores com as soluções avançadas de fornos a vácuo da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, como Fornos Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a pureza, o controle e o rendimento. Entre em contato conosco hoje para discutir como podemos apoiar sua fabricação de microeletrônicos de alto desempenho!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Que papel desempenham os fornos tubulares na produção de semicondutores e baterias? Desvende a Precisão no Processamento de Alta Temperatura

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza

- Que materiais são utilizados para os tubos num forno tubular de alta temperatura?Escolhas chave para um desempenho ótimo

- Qual é a importância dos fornos de porcelana na investigação académica e científica?Ferramentas essenciais para a inovação a alta temperatura