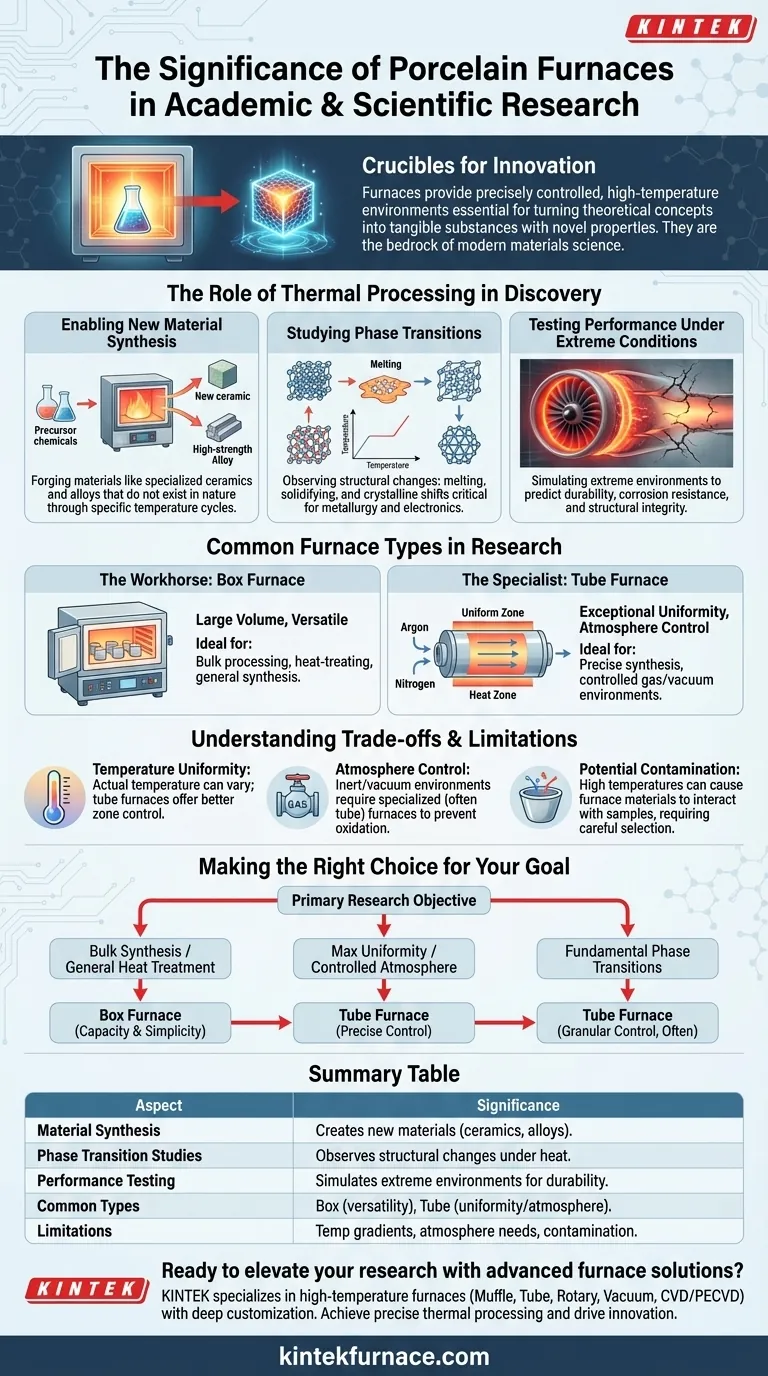

Os fornos de porcelana desempenham um papel fundamental na investigação académica e científica, permitindo processos precisos de alta temperatura essenciais para a ciência dos materiais, investigação dentária e aplicações ambientais.A sua capacidade para suportar condições extremas, associada a mecanismos avançados de controlo da temperatura, torna-os indispensáveis para a sinterização, estudos de transição de fase e deposição de vapor químico.Estes fornos contribuem para os avanços tecnológicos, desde o desenvolvimento de novos materiais até à melhoria da sustentabilidade ambiental.A sua versatilidade em sistemas de combustão direta e indireta, juntamente com designs personalizáveis, garante que satisfazem diversas necessidades de investigação, optimizando a eficiência energética e a integridade das amostras.

Pontos-chave explicados:

-

Avanços na ciência dos materiais

- Os fornos de porcelana são fundamentais em universidades e institutos de investigação para explorar novos materiais e estudar transições de fase.

- Permitem aos investigadores testar os limites de desempenho dos materiais, impulsionando inovações em cerâmica, compósitos e ligas de alta temperatura.

- As aplicações incluem a sinterização (aquecimento de materiais abaixo dos pontos de fusão para formar massas sólidas), um processo crítico para a metalurgia do pó e o desenvolvimento de cerâmicas.

-

Tipos e mecanismos

- Sistemas de combustão direta:Utilizar placas/conchas de cerâmica para aquecer diretamente as próteses dentárias (por exemplo, coroas/folheados), assegurando uma moldagem e endurecimento precisos.

- Sistemas de aquecimento indireto:Utilizam tubos de quartzo para aquecer coberturas cerâmicas, que são posteriormente aplicadas nos dentes, oferecendo uma transferência térmica controlada.

- Os fornos horizontais são normalmente utilizados para sinterização devido à distribuição uniforme do calor.

-

Aplicações ambientais e industriais

- Na indústria química, forno de porcelana ajudam na deposição de vapor químico e no tratamento de gases de combustão, decompondo os poluentes para a sustentabilidade ambiental.

- As suas propriedades de resistência à corrosão tornam-nos ideais para ambientes agressivos, como o processamento de gases tóxicos ou materiais de elevada pureza.

-

Tecnologias de controlo da temperatura

- Termostatos:Interruptores on/off básicos para aplicações mais simples.

- Controlo proporcional:Reduz gradualmente o aquecimento à medida que a temperatura alvo se aproxima, minimizando os excessos.

- Controlo PID:A opção mais eficiente em termos energéticos, calculando as necessidades exactas de energia para manter as temperaturas estáveis - essencial para experiências sensíveis.

-

Vantagens da conceção

- Projectos de tubos rotativos:Aumenta a mistura de materiais e evita a aglomeração, melhorando a eficiência da transferência de calor.

- Personalização:Os materiais dos tubos (por exemplo, alumina, quartzo) e as dimensões dos fornos (de bancada a walk-in) adaptam-se às necessidades específicas da investigação.

- Fornos de mufla:Isolar os elementos de aquecimento de vapores corrosivos, prolongando a vida útil do equipamento - essencial para projectos académicos a longo prazo.

-

Impacto interdisciplinar

- Apoia a investigação dentária, permitindo restaurações cerâmicas precisas.

- Facilita processos energeticamente eficientes em metalurgia e nanotecnologia.

- Apoia silenciosamente os cuidados de saúde modernos e as práticas industriais sustentáveis através de um processamento fiável a alta temperatura.

Ao integrar estas caraterísticas, os fornos de porcelana fazem a ponte entre a investigação teórica e as inovações práticas, tornando-os ferramentas fundamentais em todas as disciplinas científicas.

Quadro de síntese:

| Aspeto-chave | Significado |

|---|---|

| Ciência dos materiais | Permite a sinterização, estudos de transição de fase e desenvolvimento de novos materiais. |

| Tipos e mecanismos | Sistemas de combustão direta (dentária) e indireta (industrial) para diversas necessidades. |

| Aplicações ambientais | Suporta a deposição de vapor químico e a decomposição de poluentes para a sustentabilidade. |

| Controlo da temperatura | Opções de PID, proporcional e termóstato para precisão e eficiência energética. |

| Vantagens de conceção | Tubos rotativos personalizáveis, designs de mufla e materiais resistentes à corrosão. |

| Impacto interdisciplinar | Crítico para restaurações dentárias, metalurgia e avanços nanotecnológicos. |

Liberte o potencial dos fornos de porcelana para a sua investigação!Na KINTEK KINTEK, combinamos I&D de ponta com fabrico próprio para fornecer soluções de alta temperatura à medida.Quer necessite de um forno de mufla para experiências resistentes à corrosão , a forno tubular rotativo para sinterização uniforme ou um sistema PECVD personalizado a nossa experiência garante precisão e fiabilidade. Contacte-nos hoje para saber como as nossas tecnologias avançadas de fornos podem elevar os seus projectos académicos ou industriais.

Produtos que poderá estar à procura:

Visores de alto borossilicato para observação de fornos de vácuo Passagens de eléctrodos de precisão para aplicações de alto vácuo Forno de sinterização por vácuo a alta pressão para processamento avançado de materiais Forno de tubo PECVD rotativo para investigação de deposição de película fina

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes