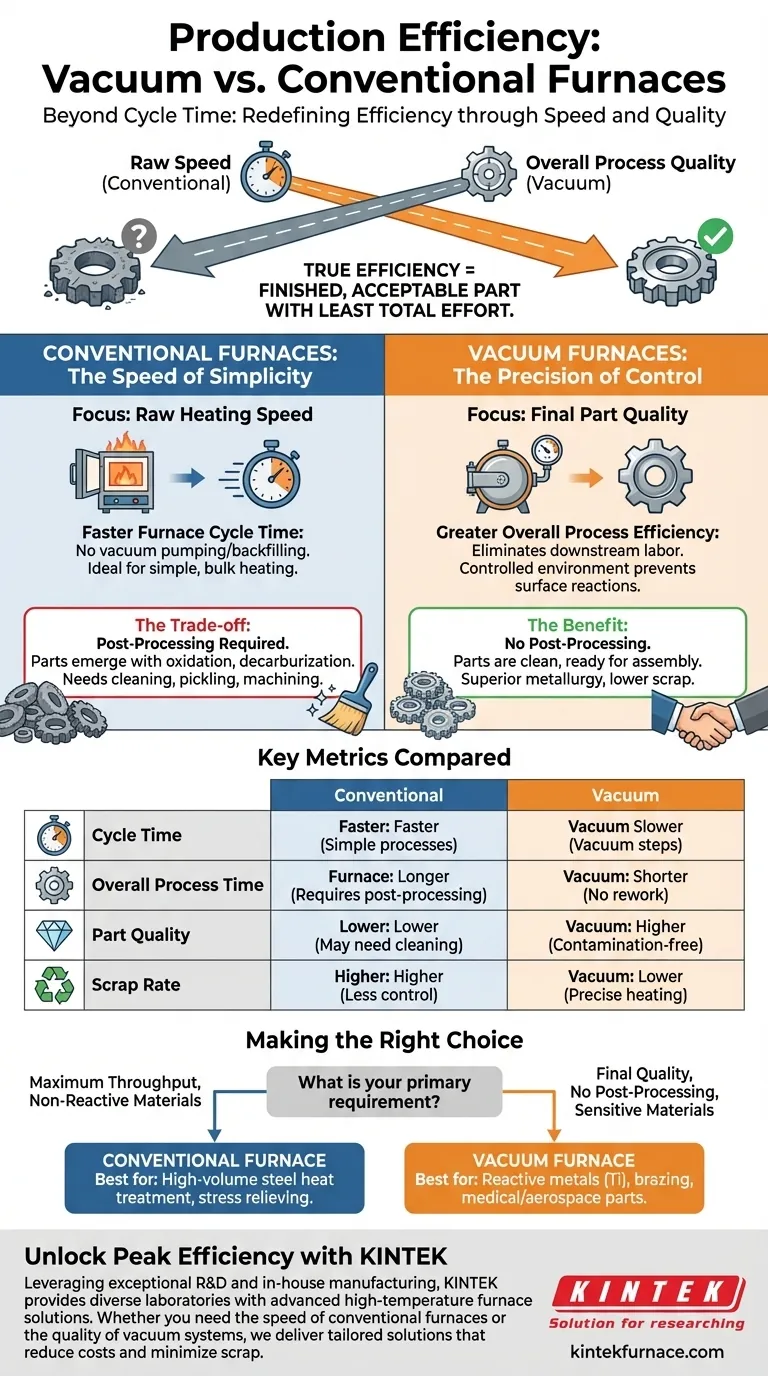

Comparar diretamente a eficiência de produção de fornos a vácuo e convencionais é enganoso, pois o termo "eficiência" significa coisas diferentes em cada contexto. Embora um forno convencional possa completar um ciclo de aquecimento e resfriamento bruto mais rapidamente, um forno a vácuo geralmente proporciona uma eficiência de processo geral muito maior ao fornecer uma peça acabada de maior qualidade que não requer retrabalho ou operações secundárias de limpeza.

A questão central não é qual forno é mais rápido, mas qual processo entrega uma peça acabada e aceitável com o menor esforço total. Os fornos convencionais priorizam a velocidade de aquecimento bruta, enquanto os fornos a vácuo priorizam a qualidade final da peça, eliminando frequentemente etapas inteiras de pós-processamento.

Redefinindo a "Eficiência de Produção": Velocidade versus Qualidade

Para tomar uma decisão informada, você deve olhar além da métrica simples do tempo de ciclo e avaliar a eficiência em todo o fluxo de trabalho de produção, do material bruto à peça acabada.

A Métrica Óbvia: Tempo de Ciclo do Forno

Os fornos convencionais geralmente têm uma vantagem no tempo de ciclo bruto. Eles não exigem as etapas adicionais de bombeamento para criar vácuo e posterior reenchimento com um gás inerte.

Isso faz com que seus ciclos de aquecimento e resfriamento pareçam mais rápidos no papel, especialmente para recozimento ou revenimento simples de peças grandes.

A Métrica Crítica: Tempo Total do Processo

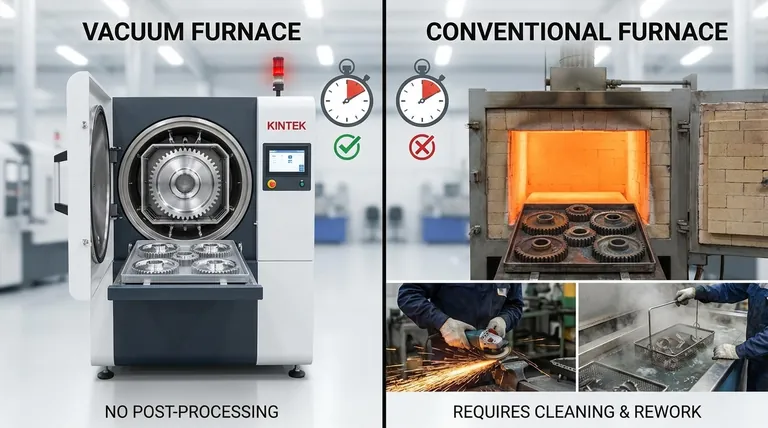

Os fornos a vácuo se destacam ao eliminar o trabalho a jusante. Como operam em um ambiente controlado e livre de contaminação, eles evitam oxidação, descarbonetação e outras reações superficiais indesejadas.

Isso significa que as peças saem do forno limpas e prontas para a próxima etapa de montagem, removendo completamente a necessidade de pós-processamento, como jateamento, decapagem ácida ou usinagem para remover uma camada superficial danificada.

O Impacto da Qualidade Final da Peça

Os fornos a vácuo fornecem aquecimento excepcionalmente uniforme e controle de temperatura preciso. Este ambiente controlado resulta em propriedades metalúrgicas superiores, como melhor densidade do material, menor porosidade e maior resistência.

Este nível de controle de qualidade reduz drasticamente as taxas de rejeição e sucata, um fator que impacta significativamente a verdadeira eficiência de produção e os custos.

Como Cada Tipo de Forno Atinge Seus Resultados

As diferenças de eficiência decorrem diretamente dos princípios operacionais fundamentais de cada tecnologia de forno.

Fornos Convencionais: A Velocidade da Simplicidade

Esses fornos aquecem as peças na atmosfera ambiente ou em um gás de proteção simples. Seu design é direto, tornando-os fáceis de operar e adequados para uma ampla gama de aplicações industriais de uso geral.

Sua força reside no processamento de grandes volumes de materiais não reativos onde o acabamento superficial não é a principal preocupação.

Fornos a Vácuo: A Precisão de um Ambiente Controlado

Ao remover os gases atmosféricos, um forno a vácuo cria um ambiente puro para o processamento térmico. Isso é fundamental para prevenir reações químicas indesejadas com a superfície da peça.

Esta precisão é o que torna os fornos a vácuo essenciais para processos de alto valor, como brasagem, e para o tratamento de metais reativos sensíveis, como titânio e ligas de alta pureza.

Nem Todos os Vácuos São Iguais

O termo "forno a vácuo" abrange uma gama. Fornos de baixo vácuo têm bombeamento mais rápido e tempos de ciclo gerais, oferecendo um equilíbrio entre velocidade e qualidade.

Fornos de alto vácuo e ultra-alto vácuo são mais lentos devido ao tempo extenso necessário para atingir um vácuo quase perfeito, uma necessidade para as aplicações mais exigentes da indústria aeroespacial, médica e eletrônica.

Compreendendo as Trocas Críticas

Escolher o tipo de forno errado com base em uma única métrica, como o tempo de ciclo, pode introduzir custos ocultos significativos e gargalos de produção.

O Caso dos Fornos Convencionais

Um forno convencional é frequentemente a escolha mais econômica para tratamento térmico de alto volume de aços e ligas padrão onde alguma oxidação superficial é aceitável ou facilmente removível.

Para processos simples como alívio de tensões em grandes estruturas, sua velocidade e simplicidade são inigualáveis.

O Caso Inegociável para Fornos a Vácuo

Para qualquer processo que envolva metais reativos, aços de alto carbono onde a descarbonetação é um risco, ou união de componentes via brasagem, um forno a vácuo não é opcional.

Nestas aplicações, o ciclo "mais lento" é o preço necessário para atingir as propriedades metalúrgicas exigidas e garantir a integridade e segurança do produto final.

Os Custos Ocultos de um Ciclo "Mais Rápido"

Optar por um forno convencional para economizar tempo pode levar a custos significativos a jusante. Você deve orçar o trabalho, equipamento e tempo necessários para a limpeza pós-tratamento.

Além disso, um processo menos controlado inevitavelmente leva a uma taxa de sucata mais alta, o que pode rapidamente apagar qualquer economia percebida de um ciclo de forno mais rápido.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser baseada nos requisitos finais de sua peça, não apenas na velocidade de uma etapa de fabricação.

- Se seu foco principal é a vazão máxima para materiais não sensíveis: Um forno convencional geralmente fornece o tempo de ciclo de forno bruto mais rápido para processamento em massa.

- Se seu foco principal é a qualidade final da peça e a eliminação do pós-processamento: Um forno a vácuo oferece resultados superiores e um fluxo de trabalho ponta a ponta mais eficiente.

- Se você está trabalhando com metais reativos, brasagem ou peças para aplicações médicas/aeroespaciais: Um forno a vácuo é a única tecnologia que pode atender aos padrões de qualidade e segurança necessários.

Em última análise, a verdadeira eficiência de produção é medida não pela velocidade de uma única etapa, mas pelo tempo total, custo e esforço necessários para produzir uma peça acabada que atenda às especificações.

Tabela Resumo:

| Métrica | Forno Convencional | Forno a Vácuo |

|---|---|---|

| Tempo de Ciclo | Mais rápido para processos simples | Mais lento devido a etapas de vácuo |

| Tempo Total do Processo | Mais longo com pós-processamento | Mais curto, sem necessidade de retrabalho |

| Qualidade da Peça | Menor, pode exigir limpeza | Maior, livre de contaminação |

| Taxa de Sucata | Maior devido a menor controle | Menor com aquecimento preciso |

| Melhor Para | Alto volume, materiais não reativos | Metais reativos, brasagem, aplicações de alta qualidade |

Desbloqueie a Eficiência Máxima com as Soluções Avançadas de Fornos da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se você precisa da velocidade dos fornos convencionais ou da qualidade dos sistemas a vácuo, entregamos soluções personalizadas que reduzem custos, minimizam a sucata e eliminam o pós-processamento. Entre em contato conosco hoje para discutir como podemos otimizar seu processo de tratamento térmico e aumentar sua eficiência de produção!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje