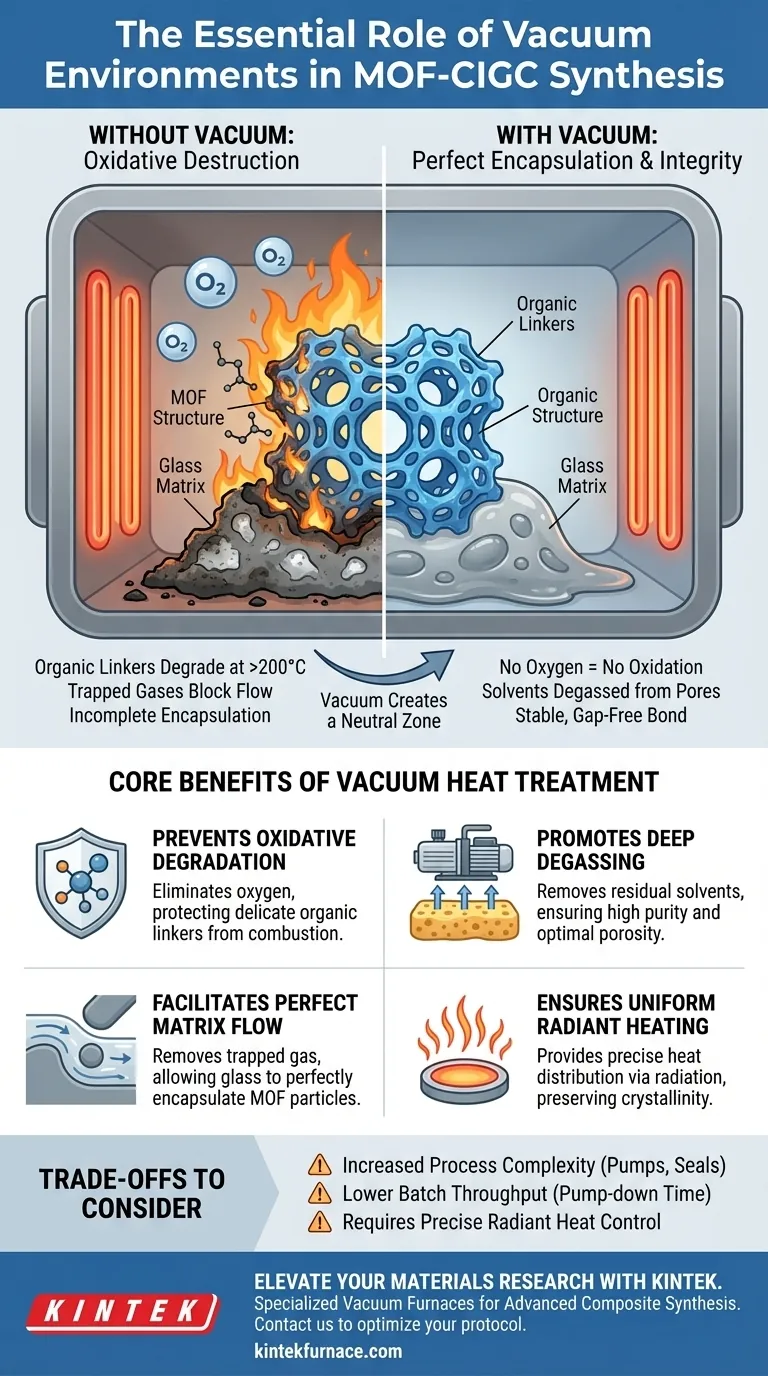

Um forno de tratamento térmico equipado com um ambiente de vácuo é estritamente necessário para preservar a integridade química das Redes Metalorgânicas (MOFs) durante a síntese.

Especificamente, previne a degradação oxidativa dos ligantes orgânicos da MOF, que ocorre em temperaturas elevadas (cerca de 200 °C). Simultaneamente, a pressão de vácuo promove a remoção de solventes aprisionados e garante que a matriz de vidro possa amolecer e fluir para encapsular perfeitamente as partículas de MOF sem interferência.

Insight Central: A síntese bem-sucedida de MOF-CIGC é uma corrida contra a decomposição térmica. O forno a vácuo cria uma "zona neutra" que permite que a matriz de vidro derreta e se ligue fisicamente sem desencadear a destruição química da delicada estrutura da MOF.

Protegendo a Integridade da Estrutura

O principal desafio na síntese de MOF-CIGCs (Compósitos de Cristal-Vidro de Redes Metalorgânicas) é que as MOFs são termicamente sensíveis.

Prevenindo a Degradação Oxidativa

As MOFs contêm ligantes orgânicos (ligantes à base de carbono) que unem os nós metálicos.

Na presença de oxigênio, esses componentes orgânicos queimam ou degradam rapidamente quando as temperaturas se aproximam ou excedem 200 °C.

O ambiente de vácuo remove o oxigênio da câmara, eliminando efetivamente a possibilidade de combustão ou oxidação, garantindo que a estrutura da MOF permaneça intacta durante a fase de aquecimento.

Estabilizando a Tolerância Térmica

Ao remover gases atmosféricos reativos, o forno a vácuo estende a faixa de trabalho térmica efetiva da MOF.

Isso permite que o compósito atinja as temperaturas necessárias para a transição da matriz de vidro sem sacrificar a porosidade ou a cristalinidade do enchimento ZIF-8 (ou MOF similar).

Otimizando a Estrutura do Compósito

Além da proteção, o ambiente de vácuo desempenha um papel mecânico ativo na formação de um compósito de alta qualidade.

Removendo Solventes Residuais

As MOFs são materiais altamente porosos que frequentemente retêm solventes de sua síntese inicial.

O aquecimento sob vácuo atua como um poderoso mecanismo de desgaseificação, extraindo essas moléculas de solvente residuais dos poros da estrutura.

Essa "limpeza" dos poros é essencial para garantir que o material final retenha suas propriedades de adsorção desejadas.

Facilitando o Fluxo e a Ligação da Matriz

Para que o compósito seja mecanicamente sólido, a matriz de vidro deve amolecer e fluir ao redor das partículas de MOF.

O ambiente de vácuo remove bolhas de gás que, de outra forma, poderiam ficar aprisionadas entre o vidro e a MOF.

Isso permite que o vidro atinja o encapsulamento perfeito, criando uma ligação interfacial estável entre as duas fases distintas.

Compreendendo as Compensações

Embora o tratamento térmico a vácuo seja quimicamente necessário para esta aplicação, ele introduz restrições operacionais específicas em comparação com fornos atmosféricos padrão.

Maior Complexidade do Processo

Fornos a vácuo requerem infraestrutura significativamente mais complexa, incluindo bombas, vedações e sistemas de monitoramento de pressão.

Limitações de Vazão

O processo é geralmente uma operação em batelada.

O tempo necessário para bombear a câmara até o nível de vácuo exigido aumenta o tempo total do ciclo, potencialmente limitando a vazão de fabricação em comparação com o aquecimento atmosférico de fluxo contínuo.

Diferenças na Transferência de Calor

No vácuo, a transferência de calor ocorre principalmente por radiação, em vez de convecção.

Isso requer sistemas de controle precisos para garantir a uniformidade, pois efeitos de sombreamento podem causar aquecimento desigual se o forno não for carregado corretamente.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu protocolo de síntese para MOF-CIGCs, considere a seguinte priorização:

- Se o seu foco principal é a Pureza do Material: Certifique-se de que seu sistema de vácuo seja capaz de desgaseificação profunda para evacuar completamente os resíduos de solvente dos poros da MOF antes que a matriz de vidro crie uma vedação.

- Se o seu foco principal é a Estabilidade Estrutural: Priorize o "tempo de imersão" na temperatura alvo sob vácuo para permitir que a matriz de vidro tenha tempo suficiente para fluir e molhar completamente a superfície da MOF.

- Se o seu foco principal é a Longevidade do Equipamento: Reconheça que, embora o vácuo evite a oxidação da amostra, ele também evita a oxidação dos elementos de aquecimento do forno, geralmente estendendo a vida útil do equipamento.

Em última análise, o ambiente de vácuo não é apenas uma medida protetora; é uma ferramenta de fabricação que permite fisicamente a coexistência de cristais delicados e vidro derretido.

Tabela Resumo:

| Recurso | Papel na Síntese de MOF-CIGC | Benefício |

|---|---|---|

| Prevenção de Oxidação | Elimina oxigênio da câmara de aquecimento | Previne a queima de ligantes orgânicos a >200°C |

| Desgaseificação | Remove solvente aprisionado de estruturas de MOF porosas | Garante alta pureza e propriedades de adsorção ideais |

| Fluxo da Matriz | Remove bolhas de gás durante o amolecimento do vidro | Alcança encapsulamento perfeito e sem lacunas das partículas |

| Aquecimento Radiante | Fornece transferência de calor uniforme em vácuo | Protege a cristalinidade da estrutura durante a transição do vidro |

Eleve a Sua Síntese de Materiais Avançados com a KINTEK

Não deixe a degradação oxidativa comprometer sua pesquisa de MOF-CIGC. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para fornecer o controle atmosférico preciso e a uniformidade térmica que seu laboratório exige. Se você precisa de fornos de alta temperatura para laboratório padrão ou totalmente personalizáveis, nosso equipamento garante que seus delicados compósitos de cristal-vidro atinjam a integridade estrutural perfeita.

Pronto para otimizar seu protocolo de síntese? Entre em contato com a KINTEK hoje mesmo para encontrar a solução de vácuo ideal para suas necessidades exclusivas de pesquisa.

Guia Visual

Referências

- Ashleigh M. Chester, Thomas D. Bennett. Loading and thermal behaviour of ZIF-8 metal–organic framework-inorganic glass composites. DOI: 10.1039/d4dt00894d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Qual é a diferença entre um forno a atmosfera e um forno a vácuo? Escolha o Tratamento Térmico Certo para o Seu Laboratório

- Quais são algumas aplicações comuns do grafite em fornos a vácuo? Essencial para Processamento de Alta Temperatura

- Qual é o princípio por trás dos fornos de sinterização por micro-ondas? Descubra o Aquecimento Volumétrico Rápido e Uniforme

- Quais recursos de segurança estão associados aos fornos de recozimento a vácuo? Garanta Processamento Térmico Livre de Explosões e Resistente a Incêndios

- Qual é o propósito de introduzir gás argônio em um forno a vácuo durante a fase de resfriamento da destilação a vácuo de magnésio? Garanta Pureza e Eficiência

- Por que usar aquecimento de baixa velocidade (600-700°C) na sinterização de Al-Ti-Zr? Dominando a Transição de Fase do Alumínio para o Sucesso.

- Qual o papel dos fornos de alta temperatura de laboratório no crescimento de cristais únicos de Ni3In2Se2? Controle de Crescimento de Precisão

- Como os fornos de alta temperatura de laboratório obtêm o controle da microestrutura em ligas de Ti-Nb-Zr? Técnicas de Precisão Essenciais