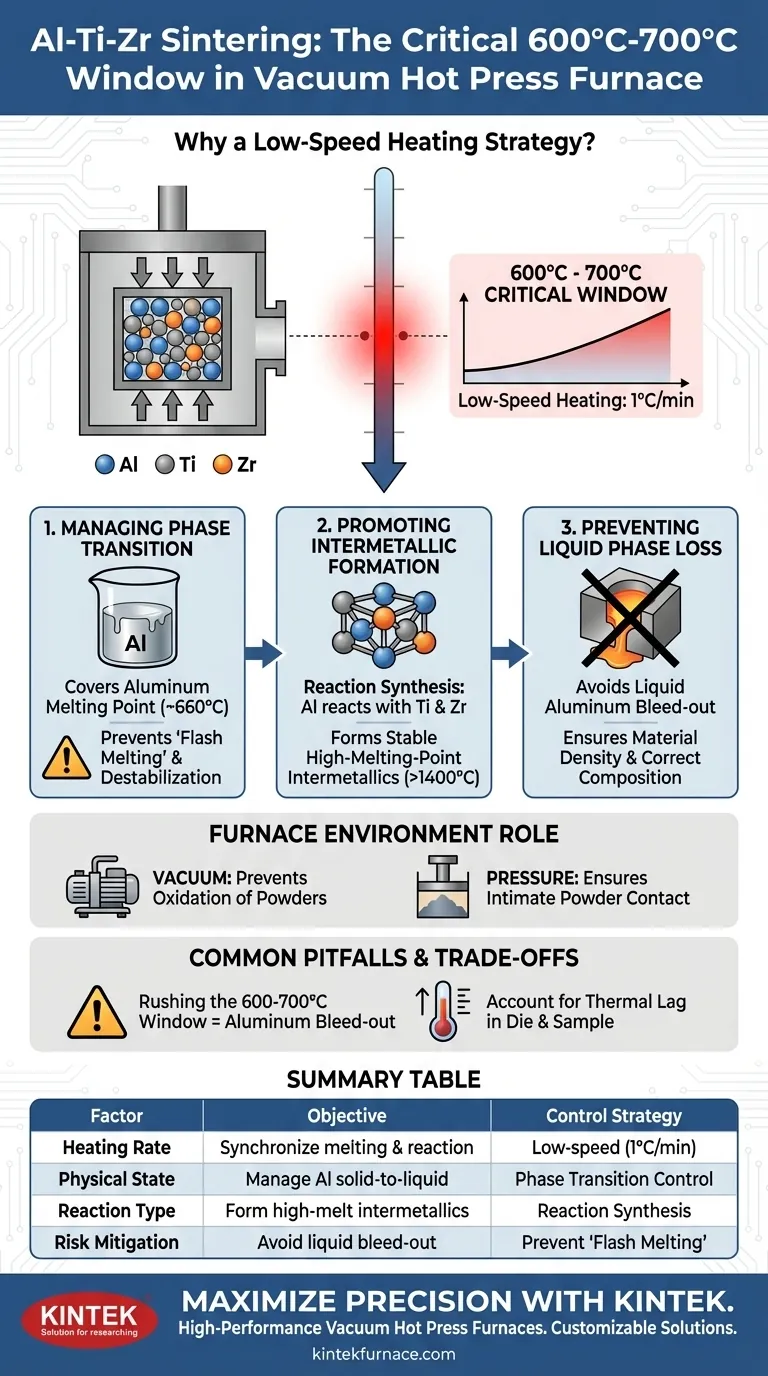

A janela crítica de 600°C a 700°C no seu perfil de aquecimento corresponde diretamente ao ponto de fusão do alumínio. Uma estratégia de aquecimento de baixa velocidade é implementada aqui para gerenciar estritamente a transição do alumínio do estado sólido para o líquido. Ao reduzir a taxa de aquecimento (tipicamente para 1°C/min), você garante que o alumínio em fusão reaja imediatamente com os pós de titânio e zircônio para formar intermetálicos estáveis e de alto ponto de fusão, em vez de fluir para fora da matriz como líquido.

O objetivo principal é sincronizar a fusão do alumínio com seu consumo químico. O aquecimento lento permite que o alumínio líquido seja capturado via síntese de reação, transformando-o em compostos resistentes ao calor (>1400°C) e prevenindo o colapso estrutural que ocorre se a fase líquida escapar.

A Mecânica da Sinterização Reativa

Gerenciando a Transição de Fase

A faixa de temperatura de 600°C a 700°C abrange o ponto de fusão do alumínio (aprox. 660°C). Em um sistema de pós mistos (Al-Ti-Zr), este é o estágio mais volátil do processo.

Se o forno passar por essa faixa muito rapidamente, um grande volume de alumínio líquido se forma simultaneamente. Essa "fusão instantânea" pode desestabilizar o compactado de pó antes que as reações químicas ocorram.

Promovendo a Formação de Intermetálicos

O objetivo desta fase específica de aquecimento é a síntese de reação. Você quer que o alumínio reaja com o Titânio e o Zircônio para formar novos compostos intermetálicos.

Esses compostos resultantes têm pontos de fusão significativamente mais altos (excedendo 1400°C) do que o alumínio puro. Aquecendo lentamente, você permite que o alumínio derreta localmente e reaja imediatamente, efetivamente "travando" o alumínio em uma estrutura sólida e resistente ao calor.

Prevenindo a Perda da Fase Líquida

Se a taxa de aquecimento for muito agressiva, a cinética da reação não consegue acompanhar o processo de fusão. Isso resulta em um excesso de alumínio líquido não reagido.

Em um ambiente de Prensa a Quente a Vácuo, esse líquido não reagido tem probabilidade de escoar da matriz ou preencher poros incorretamente. Isso leva à perda de material, composição química desviada e, finalmente, a uma falha na sinterização.

O Papel do Ambiente do Forno

Precisão do Controle do Programa

O Forno de Prensa a Quente a Vácuo é essencial porque permite taxas de aquecimento programáveis. Isso não é uma explosão linear de calor; requer uma instrução específica de "manter" ou "rampa lenta" no controlador.

Manter uma taxa rigorosa de 1°C/min (ou similar) garante que a energia térmica fornecida corresponda à taxa de reação dos pós, em vez de sobrecarregá-los.

Sinergia de Vácuo e Pressão

Enquanto o controle de temperatura gerencia a fusão, o vácuo e a pressão desempenham papéis de suporte. A atmosfera de vácuo impede a oxidação dos pós metálicos sensíveis (particularmente alumínio e titânio).

Simultaneamente, a pressão mecânica (por exemplo, 40,8 MPa) garante que os pós permaneçam em contato íntimo. Esse contato físico é crucial para que o alumínio líquido encontre e reaja com as partículas de Ti/Zr instantaneamente após a fusão.

Armadilhas Comuns e Compromissos

O Risco de Apressar

É tentador aumentar a taxa de aquecimento para reduzir o tempo total do ciclo. No entanto, pular ou apressar a janela de 600-700°C é a principal causa do sangramento de alumínio.

Se você vir alumínio ressolidificado em sua matriz ou no chão do forno, ou se sua peça final tiver baixa densidade e estequiometria pobre, sua taxa de rampa nesta zona específica provavelmente foi muito alta.

Considerações sobre Atraso Térmico

Os operadores devem considerar a massa térmica da matriz e da amostra. A leitura do termopar pode diferir ligeiramente da temperatura central da amostra.

Uma taxa de rampa lenta ajuda a minimizar o gradiente térmico entre o exterior e o interior da amostra, garantindo que a reação ocorra uniformemente em todo o material, não apenas na superfície.

Fazendo a Escolha Certa para Seu Objetivo

Ao projetar seu perfil de sinterização para compósitos de Al-Ti-Zr, considere o seguinte:

- Se seu foco principal é a Precisão Compositiva: adira estritamente à rampa de baixa velocidade (1°C/min) através do ponto de fusão para evitar qualquer perda da fase de alumínio.

- Se seu foco principal é a Densidade do Material: garanta que alta pressão mecânica seja aplicada efetivamente durante esta fase de reação para eliminar a porosidade à medida que as fases se transformam.

- Se seu foco principal é a Eficiência do Ciclo: otimize as taxas de rampa *antes* de 600°C (por exemplo, após a fase de desgaseificação de 400°C) ou *após* 700°C, mas nunca comprometa a velocidade dentro da janela crítica de fusão.

O sucesso neste processo depende de tratar o ponto de fusão do alumínio não apenas como uma temperatura a ser superada, mas como uma reação química a ser gerenciada.

Tabela Resumo:

| Fator | Estratégia de Controle de 600°C - 700°C | Objetivo Principal |

|---|---|---|

| Taxa de Aquecimento | Baixa velocidade (tipicamente 1°C/min) | Sincronizar a fusão com a cinética da reação |

| Estado Físico | Transição de Fase do Alumínio | Gerenciar a transformação sólido-líquido |

| Tipo de Reação | Síntese de Reação | Formar intermetálicos de alto ponto de fusão (>1400°C) |

| Mitigação de Risco | Prevenir "Fusão Instantânea" | Evitar sangramento de alumínio líquido e perda de material |

| Atmosfera | Vácuo e Pressão | Prevenir oxidação e garantir contato íntimo do pó |

Maximize Sua Precisão de Sinterização com KINTEK

Não deixe o "sangramento de alumínio" arruinar suas complexas composições de materiais. O sucesso na sinterização de Al-Ti-Zr requer equipamentos que ofereçam controle térmico e programação de precisão incomparáveis.

Apoiada por P&D e fabricação especializada, a KINTEK fornece Fornos de Prensa a Quente a Vácuo, Muffle, Tubo, Rotativos e sistemas CVD de alto desempenho. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus perfis de sinterização e necessidades de pesquisa exclusivos.

Pronto para elevar sua síntese de materiais? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é o propósito principal do uso de um forno de secagem a vácuo para compósitos de rGO/tMO? Garante a pureza e a integridade estrutural

- Qual é o propósito de usar aquecimento industrial durante as fases não produtivas de desgaseificação a vácuo? Proteja seus ativos

- Por que um sistema de câmara de alto vácuo é essencial para o PLD de filmes finos de SrNbO3? Obtenha Crescimento Epitelial de Alta Pureza

- Quais são as aplicações dos fornos de brasagem a vácuo? Obtenha juntas fortes e limpas para aeroespacial e muito mais

- Como os fornos contínuos aumentam a eficiência da produção? Aumente o Rendimento e Reduza os Custos

- Quais são os elementos essenciais para evitar a deformação da peça em têmpera a vácuo? Domine o Aquecimento Uniforme e a Têmpera Controlada

- Para que processos os fornos a vácuo de parede quente são usados? Ideais para tratamentos térmicos de baixa temperatura precisos e uniformes

- Por que a brasagem a vácuo é considerada econômica? Reduza custos com juntas de alta qualidade