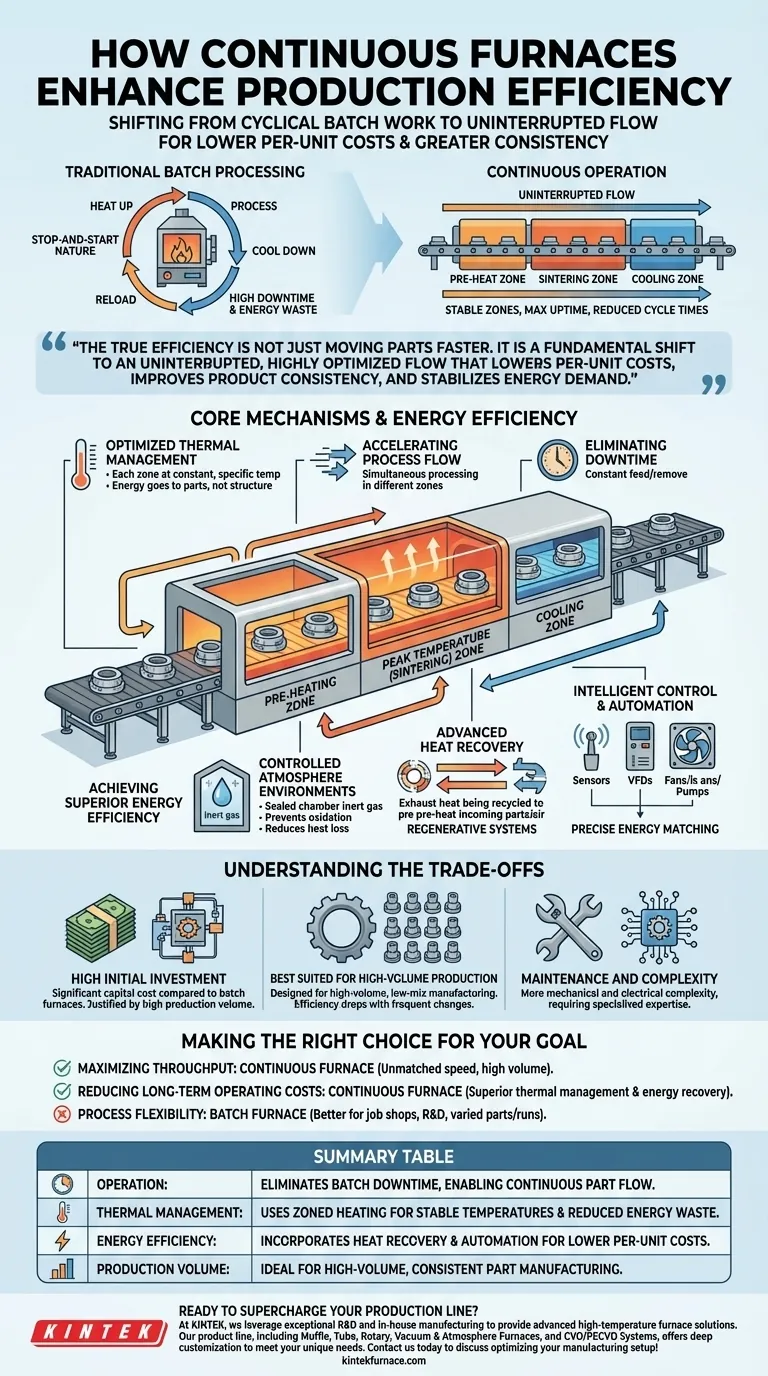

Em sua essência, os fornos contínuos aprimoram a eficiência da produção ao eliminar a natureza de parada e partida do processamento em batelada tradicional. Em vez de aquecer e resfriar o forno inteiro para cada carga, eles mantêm zonas de temperatura estáveis pelas quais as peças se movem continuamente, reduzindo drasticamente os tempos de ciclo e o desperdício de energia, ao mesmo tempo em que maximizam o tempo de atividade operacional.

A verdadeira eficiência de um forno contínuo não se trata apenas de mover peças mais rapidamente. É uma mudança fundamental do trabalho cíclico em batelada para um fluxo ininterrupto e altamente otimizado que reduz os custos por unidade, melhora a consistência do produto e estabiliza a demanda de energia.

Os Mecanismos Centrais da Operação Contínua

A principal vantagem de um forno contínuo vem de seu projeto, que é fundamentalmente diferente de um forno em batelada que deve completar um ciclo térmico completo para cada carga.

Eliminando o Tempo de Inatividade Entre Bateladas

Em um forno em batelada tradicional, tempo e energia significativos são perdidos esperando que a câmara esfrie, seja recarregada e, em seguida, reaquecida à temperatura.

Um forno contínuo opera sem interrupção. As peças são constantemente alimentadas por uma extremidade e removidas pela outra, eliminando o tempo não produtivo associado ao carregamento e reaquecimento de uma câmara inteira.

Gerenciamento Térmico Otimizado

A maioria dos fornos contínuos utiliza um projeto de múltiplas câmaras ou zonas. Cada zona é mantida em uma temperatura específica e constante exigida para uma fase particular do processo de tratamento térmico (por exemplo, pré-aquecimento, sinterização, resfriamento).

Isso significa que a energia disponível é consumida quase exclusivamente pelas próprias peças, e não pelo reaquecimento da estrutura do forno. Isso leva a uma carga elétrica mais consistente e previsível, evitando os picos de demanda dispendiosos comuns em grandes fornos em batelada.

Acelerando o Fluxo do Processo

Ao permitir que diferentes processos ocorram simultaneamente em diferentes zonas, um forno contínuo aumenta drasticamente o rendimento. Uma peça pode estar pré-aquecendo na primeira zona enquanto outra está sendo sinterizada na temperatura de pico na próxima.

Esse processamento simultâneo minimiza os erros relacionados à transferência e os gargalos que ocorrem ao mover peças entre fornos separados de função única.

Alcançando uma Eficiência Energética Superior

Além de simplesmente funcionar sem parar, os fornos contínuos incorporam tecnologias específicas projetadas para minimizar o consumo de energia por peça produzida.

Ambientes de Atmosfera Controlada

Muitos projetos criam um ambiente controlado usando gases inertes ou reativos. Essa atmosfera evita a oxidação das peças, o que melhora a qualidade final do produto, mas também serve para reduzir a perda de calor ambiente da câmara.

Recuperação de Calor Avançada

Fornos contínuos modernos geralmente incluem sistemas regenerativos que capturam e reciclam o calor dos gases de exaustão quentes. Essa energia recuperada é então usada para pré-aquecer as peças de entrada ou o ar de combustão, reduzindo significativamente a quantidade de energia nova necessária.

Controle Inteligente e Automação

Sistemas de controle avançados e sensores monitoram e ajustam constantemente os parâmetros de aquecimento para manter as condições ideais.

Além disso, componentes como bombas e ventiladores são frequentemente equipados com drives de frequência variável (VFDs). Esses drives correspondem precisamente à velocidade do motor — e, portanto, ao seu consumo de energia — à demanda exata do sistema, eliminando o desperdício de energia.

Compreendendo os Compromissos

Embora altamente eficientes, um forno contínuo é uma ferramenta especializada. Suas vantagens só são realizadas sob as condições corretas.

Alto Investimento Inicial

Fornos contínuos são sistemas complexos e integrados que representam um investimento de capital significativo em comparação com fornos em batelada mais simples. O custo inicial é substancial e deve ser justificado pelo volume de produção.

Mais Adequado para Produção de Alto Volume

A maior força de um forno contínuo é também sua principal limitação. Ele é projetado para a fabricação de alto volume e baixa variedade de peças semelhantes.

Sua eficiência diminui rapidamente se você precisar alterar frequentemente os perfis de temperatura ou os parâmetros do processo para lotes pequenos e variados. O tempo de configuração e estabilização pode anular quaisquer ganhos potenciais de rendimento.

Manutenção e Complexidade

Os sistemas de transporte, múltiplas zonas de controle e carregadores automatizados que permitem a operação contínua adicionam camadas de complexidade mecânica e elétrica. A manutenção pode ser mais complexa e exigir conhecimento mais especializado do que para um simples forno de caixa.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta requer um entendimento claro de seu principal objetivo de produção.

- Se o seu foco principal for maximizar o rendimento: Um forno contínuo é a escolha definitiva por sua velocidade incomparável e capacidade de produzir um alto volume de peças consistentes.

- Se o seu foco principal for reduzir os custos operacionais de longo prazo: O gerenciamento térmico superior e os sistemas de recuperação de energia de um forno contínuo oferecem economias significativas por unidade em um ambiente de alto volume.

- Se o seu foco principal for flexibilidade de processo: Um forno em batelada é frequentemente uma escolha melhor para oficinas de trabalho ou ambientes de P&D que lidam com pequenos lotes de peças altamente variadas com diferentes requisitos de processamento.

Em última análise, alinhar sua tecnologia de forno com seu volume de produção e mix de produtos específicos é a chave para desbloquear a verdadeira eficiência de fabricação.

Tabela de Resumo:

| Aspecto | Benefício |

|---|---|

| Operação | Elimina o tempo de inatividade da batelada, permitindo o fluxo contínuo de peças |

| Gerenciamento Térmico | Usa aquecimento zonado para temperaturas estáveis e desperdício de energia reduzido |

| Eficiência Energética | Incorpora recuperação de calor e automação para custos por unidade mais baixos |

| Volume de Produção | Ideal para fabricação de peças consistentes de alto volume |

| Compromissos | Alto investimento inicial e adequado para processos de baixa variedade |

Pronto para turbinar sua linha de produção? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção. Se você pretende maximizar o rendimento ou reduzir os custos operacionais, nossos fornos contínuos podem oferecer uma eficiência incomparável para seus processos de alto volume. Entre em contato conosco hoje para discutir como podemos otimizar sua configuração de fabricação!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores