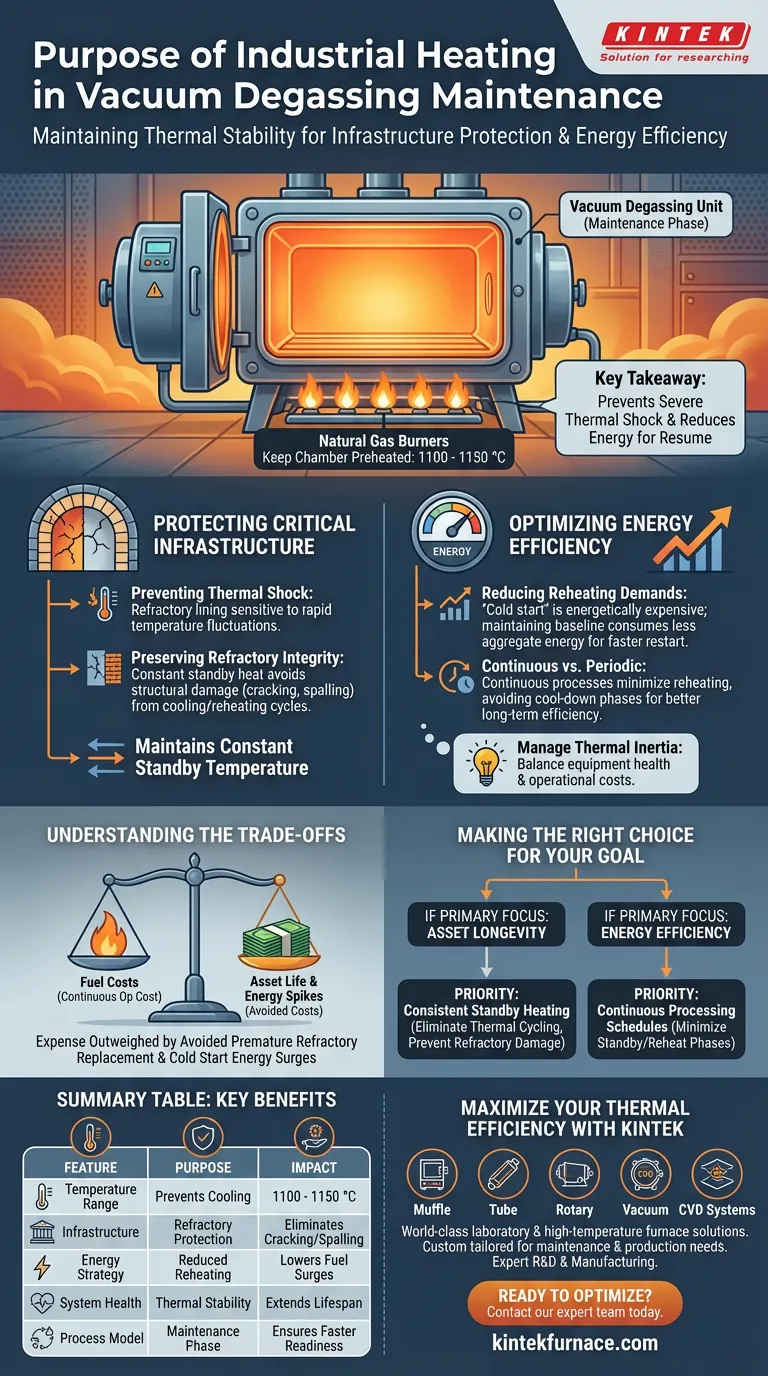

Os sistemas de aquecimento industrial são cruciais para manter a estabilidade térmica durante as fases não produtivas das operações de desgaseificação a vácuo. Especificamente, queimadores a gás natural são utilizados durante o tempo de inatividade para manter a câmara de vácuo pré-aquecida a temperaturas entre 1100 e 1150 °C.

Ao manter altas temperaturas durante o standby, os operadores evitam choque térmico severo no revestimento refratário e reduzem significativamente a energia necessária para retomar a produção.

Protegendo Infraestrutura Crítica

Prevenindo Choque Térmico

O revestimento refratário de uma unidade de desgaseificação a vácuo é projetado para suportar calor extremo, mas é altamente sensível a flutuações rápidas de temperatura.

Se a unidade fosse deixada esfriar completamente durante a manutenção, o processo de reaquecimento subsequente criaria um estresse significativo.

Preservando a Integridade Refratária

Manter uma temperatura constante de standby evita esse choque térmico.

Mantendo a câmara entre 1100 e 1150 °C, você evita danos estruturais — como rachaduras ou lascamento — que frequentemente resultam de ciclos agressivos de resfriamento e reaquecimento.

Otimizando a Eficiência Energética

Reduzindo Demandas de Reaquecimento

Pode parecer contraintuitivo consumir combustível durante uma fase não produtiva, mas um "arranque a frio" é energeticamente caro.

Reaquecer um vaso industrial maciço de temperatura ambiente para níveis operacionais requer um surto tremendo de energia.

Manter uma temperatura base constante garante que a transição de volta para a produção formal seja mais rápida e consuma menos energia agregada.

Processamento Contínuo vs. Periódico

Este princípio térmico explica por que processos de desgaseificação contínuos são geralmente preferidos em relação aos periódicos.

Operações contínuas minimizam a frequência de ciclos de reaquecimento.

Ao evitar completamente a fase de resfriamento, os processos contínuos atuam como um modelo mais eficiente em termos de energia para a produção a longo prazo.

Entendendo os Trade-offs

Equilibrando Custos de Combustível e Vida Útil do Ativo

Embora o pré-aquecimento seja tecnicamente superior, ele incorre em um custo operacional contínuo.

Os operadores devem contabilizar o consumo de gás natural ou outros combustíveis durante o tempo de inatividade, mesmo quando nenhum produto está sendo melhorado.

No entanto, essa despesa é quase sempre superada pelos custos evitados de substituição prematura do refratário e pelos picos de energia associados aos arranques a frio.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a vida útil e a eficiência de sua unidade de desgaseificação a vácuo, alinhe sua estratégia de aquecimento com suas prioridades operacionais.

- Se seu foco principal é Longevidade do Ativo: Priorize o aquecimento consistente de standby para eliminar o estresse do ciclo térmico e prevenir danos a revestimentos refratários caros.

- Se seu foco principal é Eficiência Energética: Mude para cronogramas de processamento contínuo para minimizar o número total de fases de standby ou reaquecimento necessárias.

Gerenciar a inércia térmica é a chave para equilibrar a saúde do equipamento com os custos operacionais.

Tabela Resumo:

| Característica | Propósito do Aquecimento em Standby | Impacto nas Operações |

|---|---|---|

| Faixa de Temperatura | 1100 - 1150 °C | Previne o resfriamento do refratário |

| Infraestrutura | Proteção Refratária | Elimina rachaduras e lascamento |

| Estratégia de Energia | Reaquecimento Reduzido | Diminui picos de combustível durante a reinicialização |

| Saúde do Sistema | Estabilidade Térmica | Prolonga a vida útil das unidades de desgaseificação |

| Modelo de Processo | Fase de Manutenção | Garante prontidão de produção mais rápida |

Maximize Sua Eficiência Térmica com KINTEK

Proteja sua infraestrutura industrial dos efeitos custosos do choque térmico. A KINTEK fornece soluções de laboratório e fornos de alta temperatura de classe mundial projetadas para manter precisão e durabilidade. Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados às suas necessidades específicas de manutenção e produção.

Pronto para otimizar sua estratégia de aquecimento e proteger seus ativos refratários? Entre em contato com nossa equipe de especialistas hoje mesmo para descobrir como nossos sistemas de alto desempenho podem otimizar suas operações.

Guia Visual

Referências

- Viacheslav A. Murashov, Dmitry D. Lvov. Steel degassing in continuous steel melting units. DOI: 10.18799/24131830/2024/1/4154

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura

- Qual é a diferença entre soldagem e brasagem a vácuo? Um Guia para Escolher o Método de União Correto

- Quais são os principais tipos de fornos a vácuo? Escolha o tipo certo para suas necessidades de tratamento térmico

- Qual é a importância de um forno de sinterização a vácuo de alta temperatura? Alcançando Transparência Óptica de Ho:Y2O3

- Por que os fornos a vácuo são essenciais para ligas de titânio? Proteja seus componentes contra fragilização

- Como se comparam os custos entre fornos de baixo vácuo e alto vácuo? Encontre o Melhor Ajuste para o Seu Orçamento e Necessidades

- Por que um forno revestido de molibdênio é preferido para a sinterização de peças de aço MIM? Prevenir a Contaminação por Carbono

- Quais são os elementos de aquecimento comuns usados em fornos a vácuo? Otimize Seus Processos de Alta Temperatura