De uma perspectiva puramente financeira, um forno de baixo vácuo tem um preço de compra inicial mais baixo e custos operacionais contínuos mais baixos. Um forno de alto vácuo representa um investimento significativamente maior tanto em equipamento inicial quanto em manutenção a longo prazo devido aos seus sistemas mais complexos necessários para atingir um ambiente de processamento mais limpo.

A escolha entre um forno de baixo e alto vácuo não é apenas sobre o custo inicial. É uma decisão fundamental sobre o equilíbrio entre a velocidade de produção e o orçamento versus o nível de pureza atmosférica exigido para o seu material e processo específico.

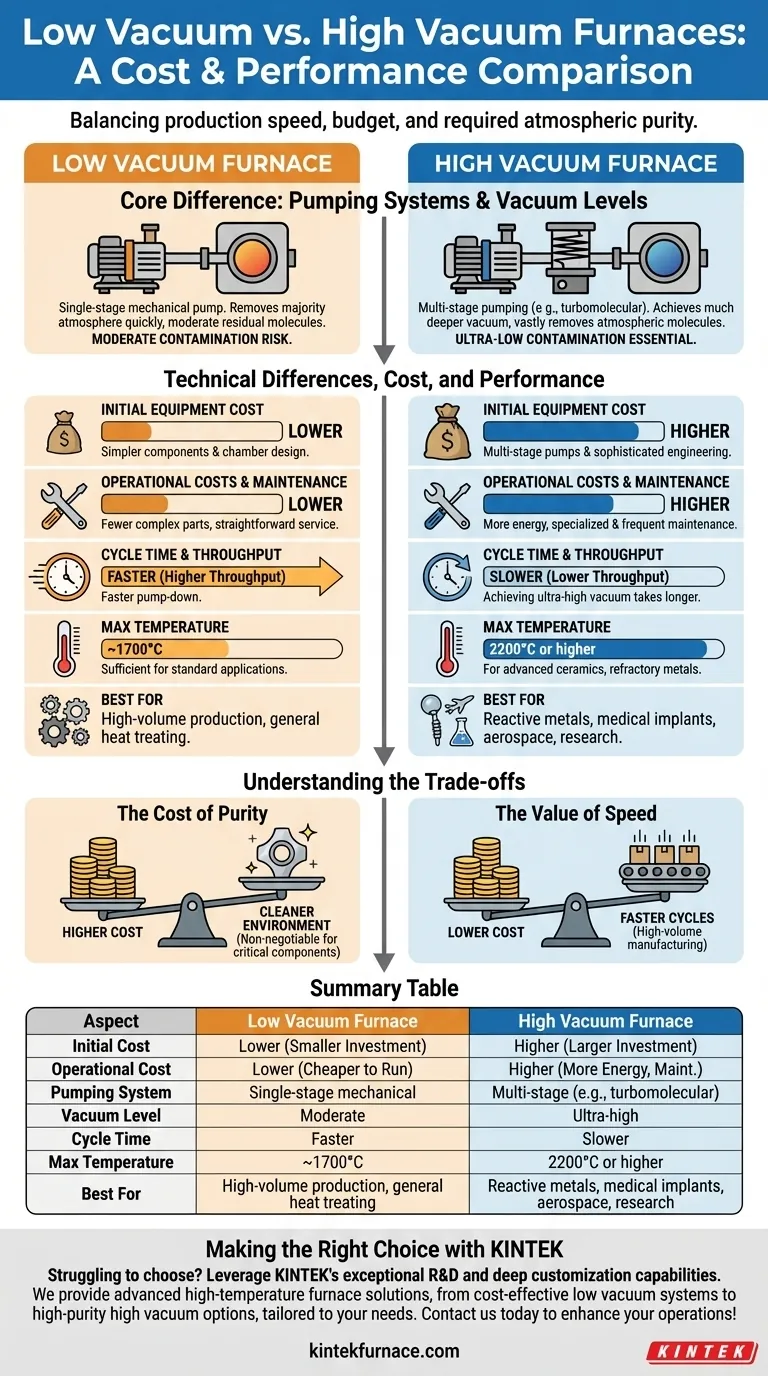

A Diferença Essencial: Sistemas de Bombeamento e Níveis de Vácuo

O custo e a capacidade de qualquer forno a vácuo são ditados pelo seu sistema de bombeamento e pela qualidade do vácuo que ele pode criar.

Baixo Vácuo: A Abordagem de Cavalo de Batalha

Fornos de baixo vácuo geralmente usam uma bomba mecânica de estágio único, como uma bomba de palhetas rotativas. Este sistema é robusto e relativamente simples.

Ele remove a maior parte da atmosfera rapidamente, mas deixa para trás mais moléculas residuais. Isso resulta em um risco de contaminação moderado, porém aceitável para muitas aplicações.

Alto Vácuo: O Sistema de Alta Pureza

Fornos de alto vácuo empregam um sistema de bombeamento multiestágio. Uma bomba mecânica de "bombeamento inicial" remove primeiro a maior parte do ar, então uma bomba secundária (como uma bomba turbomolecular ou de difusão) assume para atingir um vácuo muito mais profundo.

Essa configuração complexa remove muito mais moléculas atmosféricas, criando um ambiente de baixíssima contaminação essencial para processos sensíveis.

Como as Diferenças Técnicas Impulsionam Custo e Desempenho

O sistema de bombeamento é o principal impulsionador do custo, mas também afeta diretamente todos os aspectos do desempenho do forno.

Custo Inicial do Equipamento

Um forno de baixo vácuo é menos caro porque seus componentes – principalmente uma única bomba mecânica e um design de câmara mais simples – são menos dispendiosos de fabricar.

As bombas multiestágio, os controles sofisticados e a engenharia de câmara mais robusta exigidos para um forno de alto vácuo aumentam substancialmente seu preço de compra inicial.

Custos Operacionais e Manutenção

Com menos peças complexas, um forno de baixo vácuo é geralmente mais barato de operar e manter. As bombas mecânicas são cavalos de batalha que exigem serviço simples.

Sistemas de alto vácuo consomem mais energia e suas bombas sofisticadas exigem manutenção especializada, mais frequente e mais cara para garantir desempenho e confiabilidade.

Tempo de Ciclo e Produtividade

Fornos de baixo vácuo têm tempos de bombeamento mais rápidos. Isso se traduz diretamente em tempos de ciclo gerais mais curtos, permitindo maior produtividade.

Fornos de alto vácuo são inerentemente mais lentos. Atingir o nível de ultra-alto vácuo exigido para processamento de alta pureza leva significativamente mais tempo, estendendo o ciclo geral.

Capacidade de Temperatura e Material

Fornos de baixo vácuo são frequentemente limitados a uma temperatura máxima de cerca de 1700°C. Isso é suficiente para uma ampla gama de aplicações padrão de tratamento térmico e brasagem.

Fornos de alto vácuo podem atingir 2200°C ou mais. Essa capacidade, combinada com a atmosfera ultra-pura, é necessária para processar cerâmicas avançadas, metais refratários e outros materiais de alto desempenho.

Compreendendo as Trocas

Escolher o tipo de forno errado com base apenas no custo pode levar a falhas de processo ou despesas desnecessárias.

O Custo da Pureza

O custo mais alto de um forno de alto vácuo é um pagamento direto por um ambiente mais limpo. Para metais reativos (como titânio) ou componentes críticos (como implantes médicos), prevenir a oxidação e a contaminação é inegociável.

O Valor da Velocidade

O custo mais baixo e os tempos de ciclo mais rápidos de um forno de baixo vácuo o tornam o vencedor claro para fabricação de alto volume onde a pureza extrema não é o principal motor. Sua eficiência se traduz em um custo por peça mais baixo.

O Risco de Descompasso

Usar um forno de baixo vácuo para um processo que exige alta pureza provavelmente resultará em peças falhas, degradação do material e recursos desperdiçados, anulando quaisquer economias de custo iniciais.

Por outro lado, usar um forno de alto vácuo para um processo simples que não exige suas capacidades é um uso ineficiente de capital – um caso de superengenharia cara.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos específicos do seu processo, não apenas pelo preço inicial.

- Se o seu foco principal é a produção de alto volume ou tratamento térmico geral: A velocidade e o menor custo operacional de um forno de baixo vácuo oferecem o melhor valor econômico.

- Se o seu foco principal é o processamento de metais reativos, implantes médicos ou componentes aeroespaciais: A integridade do processo fornecida por um forno de alto vácuo é um investimento necessário para garantir a qualidade e prevenir falhas.

- Se o seu foco principal é pesquisa ou processamento de materiais avançados em temperaturas extremas: Um forno de alto vácuo é essencial para sua faixa de temperatura e o ambiente ultra-puro que ele cria.

Em última análise, o forno certo é aquele que atende de forma confiável às demandas técnicas da sua aplicação dentro de um orçamento sustentável.

Tabela Resumo:

| Aspecto | Forno de Baixo Vácuo | Forno de Alto Vácuo |

|---|---|---|

| Custo Inicial | Menor | Maior |

| Custo Operacional | Menor | Maior |

| Sistema de Bombeamento | Mecânico de estágio único | Multiestágio (por exemplo, turbomolecular) |

| Nível de Vácuo | Moderado | Ultra-alto |

| Tempo de Ciclo | Mais Rápido | Mais Lento |

| Temperatura Máxima | ~1700°C | 2200°C ou superior |

| Melhor para | Produção de alto volume, tratamento térmico geral | Metais reativos, implantes médicos, aeroespacial, pesquisa |

Com dificuldade para escolher o forno a vácuo certo para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Se você precisa de sistemas de baixo vácuo econômicos ou opções de alto vácuo de alta pureza, garantimos desempenho e eficiência ideais. Não deixe que o orçamento ou as demandas do processo o impeçam –entre em contato conosco hoje para discutir como nossos fornos podem aprimorar suas operações e entregar resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior