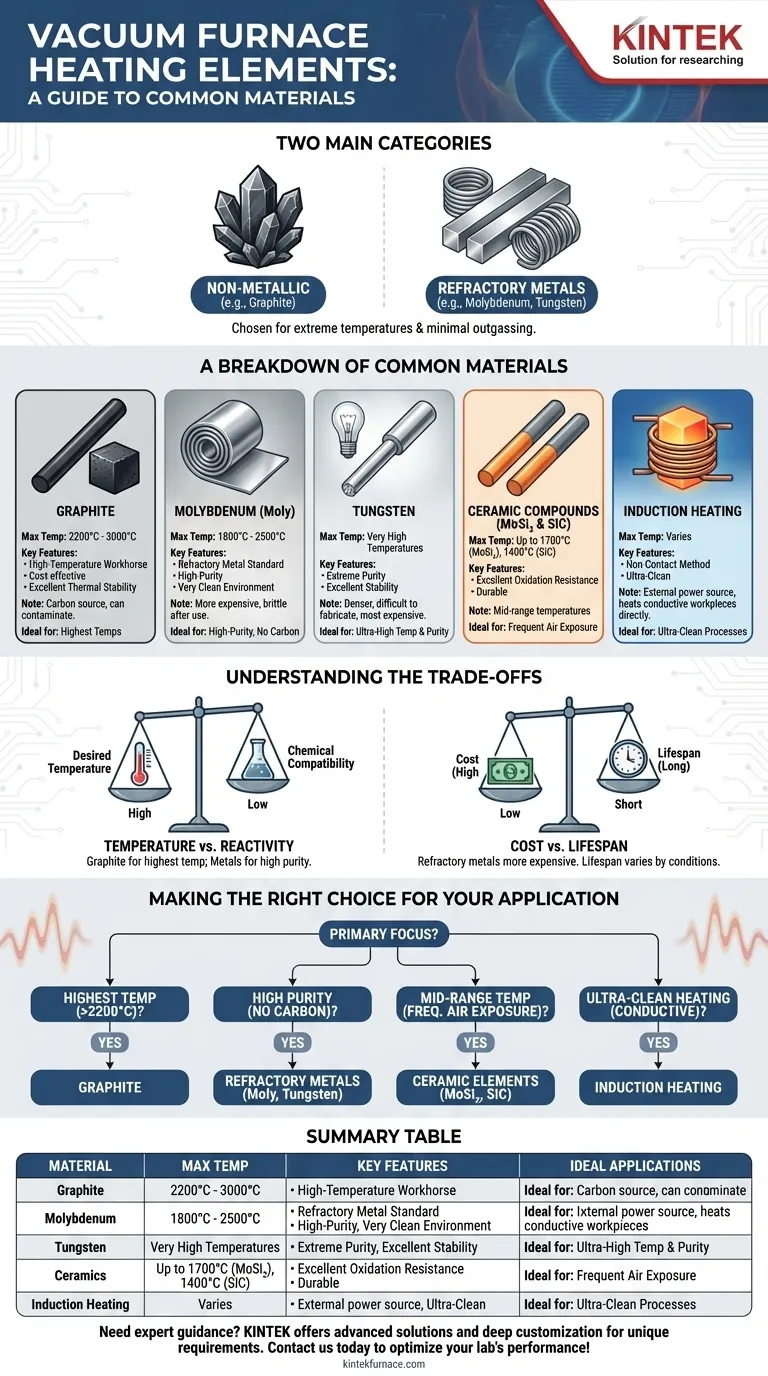

Os elementos de aquecimento mais comuns em fornos a vácuo são escolhidos com base na sua capacidade de suportar temperaturas extremas com mínima liberação de gases. Esses materiais se enquadram em duas categorias principais: elementos não metálicos, como o grafite, e metais refratários, como o molibdênio e o tungstênio. Outras opções especializadas incluem compostos cerâmicos como carbeto de silício (SiC) e dissiliceto de molibdênio (MoSi₂), bem como sistemas de aquecimento por indução.

A escolha do elemento de aquecimento é uma decisão crítica de projeto que equilibra a temperatura máxima de operação com a compatibilidade química com a carga de trabalho. O grafite é a escolha preferencial para as temperaturas mais altas, enquanto os metais refratários são essenciais para processos de alta pureza onde a contaminação por carbono é inaceitável.

Uma Análise dos Materiais Comuns de Elementos de Aquecimento

O material do elemento de aquecimento define diretamente as capacidades do forno, incluindo sua temperatura máxima, a pureza do ambiente de vácuo e sua adequação para diferentes aplicações.

Grafite: O Cavalo de Batalha de Alta Temperatura

O grafite é o material mais comum para fornos a vácuo de temperatura muito alta, capaz de operar de forma confiável até 2200°C e até mesmo atingir 3000°C em alguns projetos.

Seu baixo custo, facilidade de usinagem em formas complexas e excelente estabilidade térmica o tornam uma escolha econômica. No entanto, ele é uma fonte de carbono e pode reagir ou contaminar certos materiais.

Molibdênio (Moly): O Padrão de Metal Refratário

O molibdênio é um metal refratário usado para aplicações de alta pureza onde o carbono dos elementos de grafite seria um problema. Ele proporciona um ambiente de aquecimento muito limpo.

Os elementos de molibdênio são eficazes para temperaturas de até aproximadamente 1800°C e, em alguns projetos especializados de zona quente, podem atingir até 2500°C. Eles são mais caros que o grafite e tornam-se quebradiços após o uso em altas temperaturas.

Tungstênio: Para Pureza e Temperatura Extremas

O tungstênio é outro metal refratário, frequentemente escolhido quando as temperaturas do processo excedem os limites operacionais normais do molibdênio. Ele oferece excelente estabilidade e pureza em temperaturas muito altas.

Como é mais denso, mais difícil de fabricar e mais caro que o molibdênio, o tungstênio é tipicamente reservado para as aplicações de altíssima pureza e temperatura ultra-alta mais exigentes.

Compostos Cerâmicos (MoSi₂ & SiC)

O dissiliceto de molibdênio (MoSi₂) e o carbeto de silício (SiC) são elementos de aquecimento à base de cerâmica usados principalmente para fornos que operam em temperaturas médias, tipicamente até 1700°C e 1400°C, respectivamente.

Sua principal vantagem é a excelente resistência à oxidação, tornando-os extremamente duráveis em fornos que são ciclicamente utilizados com frequência ou expostos ao ar.

Aquecimento por Indução: Uma Abordagem Fundamentalmente Diferente

A indução não é um material de elemento de aquecimento, mas um método. Uma bobina de cobre externa, resfriada por água, gera um poderoso campo magnético que aquece diretamente uma peça condutora ou um susceptor de grafite dentro da câmara.

Como a fonte de energia está fora da zona quente, este método é ideal para processos ultralimpos onde qualquer potencial contaminação de um elemento resistivo deve ser evitada.

Compreendendo as Compensações (Trade-offs)

A seleção do elemento de aquecimento correto envolve mais do que apenas olhar um gráfico de temperatura. Você deve considerar todo o sistema e as interações potenciais dentro do ambiente a vácuo.

Temperatura vs. Reatividade

A compensação mais crítica é entre a temperatura desejada e a compatibilidade química. O grafite pode atingir as temperaturas mais altas, mas introduzirá carbono no ambiente, o que é inadequado para o processamento de certas ligas ou cerâmicas. Nesses casos, um elemento metálico como o molibdênio é necessário, mesmo que tenha um teto de temperatura ligeiramente mais baixo.

Custo vs. Vida Útil

O grafite é geralmente o material de elemento menos caro. Metais refratários como molibdênio e tungstênio são significativamente mais caros. A vida útil do elemento é fortemente influenciada pela temperatura de operação, pela frequência dos ciclos térmicos e pela exposição a contaminantes na câmara de vácuo.

Integração do Sistema e Potência

Os elementos de aquecimento devem ser conectados a uma fonte de alimentação, tipicamente um Retificador Controlado por Silício (SCR) ou um Transformador de Reatância Variável (VRT). Esses sistemas usam múltiplos controles de zona para garantir a uniformidade da temperatura em toda a zona quente.

Montagem e Isolamento

Os elementos são montados usando isoladores robustos de cerâmica ou quartzo. É fundamental que esses isoladores permaneçam limpos, pois o acúmulo de poeira de carbono ou vapor metálico condensado pode criar um caminho condutor e causar um curto-circuito. Os elementos de grafite são frequentemente conectados entre si usando grandes pontes de grafite aparafusadas.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos objetivos específicos do seu processo térmico.

- Se seu foco principal for atingir as temperaturas mais altas possíveis (>2200°C): O grafite é quase sempre a escolha mais econômica e capaz.

- Se seu foco principal for o processamento de alta pureza sem contaminação por carbono: Metais refratários como molibdênio ou tungstênio são o padrão da indústria.

- Se seu foco principal forem temperaturas médias com exposição frequente ao ar: Elementos cerâmicos como MoSi₂ oferecem uma solução durável e resistente à oxidação.

- Se seu foco principal for o aquecimento ultralimpo de uma peça condutora: Um sistema de aquecimento por indução fornece um método sem contato que elimina a contaminação do elemento.

Ao correlacionar as propriedades do elemento com a temperatura específica, atmosfera e necessidades de pureza do seu processo, você garante resultados confiáveis e repetíveis.

Tabela de Resumo:

| Material | Temperatura Máxima | Principais Características | Aplicações Ideais |

|---|---|---|---|

| Grafite | Até 3000°C | Econômico, fácil de usinar, fonte de carbono | Processos de alta temperatura (>2200°C) onde a contaminação por carbono é aceitável |

| Molibdênio | Até 2500°C | Alta pureza, quebradiço após o uso | Processos de alta pureza que evitam a contaminação por carbono |

| Tungstênio | Temperaturas muito altas | Pureza extrema, caro, difícil de fabricar | Aplicações de temperatura ultra-alta e alta pureza |

| Cerâmicas (MoSi₂, SiC) | Até 1700°C | Resistente à oxidação, durável | Temperaturas médias com exposição frequente ao ar |

| Aquecimento por Indução | Varia | Sem contato, ultra-limpo | Aquecimento ultralimpo de peças condutoras |

Precisa de orientação especializada na seleção do elemento de aquecimento correto para seu forno a vácuo? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais exclusivos para processos de alta temperatura e alta pureza. Entre em contato conosco hoje para otimizar o desempenho e a confiabilidade do seu laboratório!

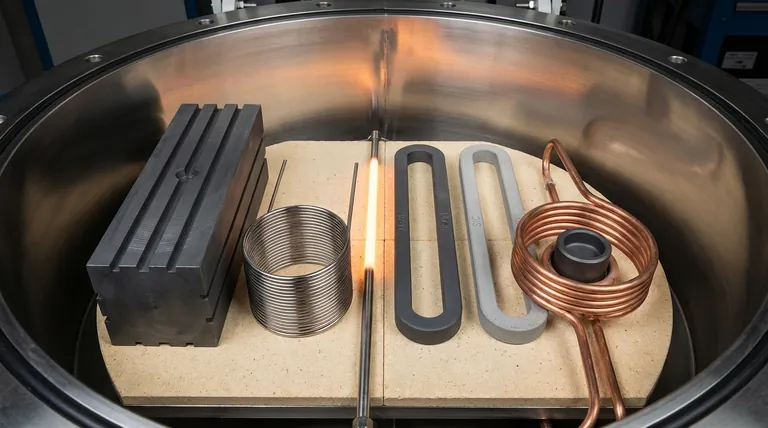

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as vantagens de usar fornos a vácuo na fabricação de ferramentas e matrizes? Aumente a Longevidade e a Precisão das Ferramentas

- Quais são as considerações de segurança ao usar nitrogênio e argônio em fornos a vácuo? Previna riscos de asfixia em seu laboratório

- Quais indústrias comumente usam fornos de arco a vácuo e por quê? Descubra Metais Ultrapuros para Aeroespacial, Médico e Energia

- O que é brasagem a vácuo e como funciona? Obtenha Juntas Limpas e de Alta Resistência para Montagens Complexas

- Por que um ambiente de vácuo é essencial ao usar um forno de Sinterização por Plasma de Faísca (SPS) para Ti64-Si3N4-ZrO2? Alcance Densidade e Pureza Ótimas

- Que indústrias utilizam comumente fornos de brasagem a vácuo? Essencial para Aeroespacial, Medicina, Automotiva e Eletrônica

- Por que a brasagem a vácuo é preferida na indústria aeroespacial? Para juntas fortes, limpas e confiáveis

- Como um forno de secagem a vácuo garante um encapsulamento eficiente? Domine a Impregnação a Vácuo para Materiais de Mudança de Fase