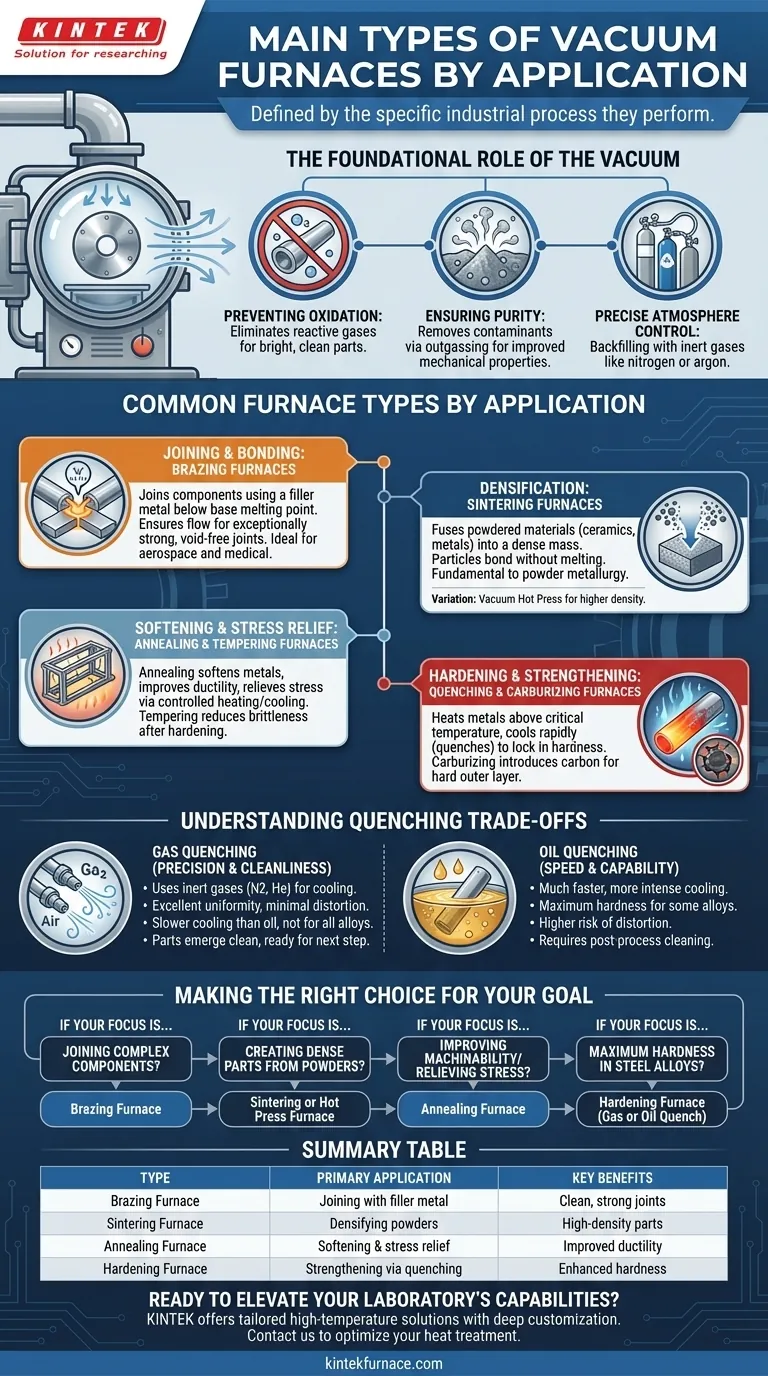

Os principais tipos de fornos a vácuo são melhor compreendidos por sua aplicação industrial específica. Embora todos operem removendo o ar para criar um ambiente controlado, cada tipo é projetado para um processo de tratamento térmico distinto. As categorias mais comuns incluem fornos de brasagem a vácuo, sinterização, recozimento e endurecimento (que englobam têmpera a gás e óleo), cada um projetado para atingir um resultado metalúrgico único.

Um forno a vácuo não é uma ferramenta única, mas uma categoria de equipamentos altamente especializados. A chave é reconhecer que o "tipo" de forno é definido pelo processo que ele foi construído para realizar – seja união, endurecimento ou amolecimento de materiais em um ambiente livre de oxigênio.

O Papel Fundamental do Vácuo

Antes de examinar tipos específicos, é fundamental entender por que o vácuo é usado. A remoção da atmosfera da câmara de aquecimento atinge três objetivos principais.

Prevenção de Oxidação e Contaminação

O objetivo principal é eliminar o oxigênio e outros gases reativos. Isso impede a formação de óxidos na superfície do material, resultando em peças brilhantes e limpas que não requerem limpeza pós-processo.

Garantia de Pureza

O vácuo remove ativamente contaminantes e substâncias voláteis do próprio material, um processo conhecido como desgaseificação. Isso leva a uma maior pureza e melhores propriedades mecânicas no produto final.

Permite o Controle Preciso da Atmosfera

Uma vez estabelecido o vácuo, o forno pode ser preenchido com um gás inerte específico, como nitrogênio ou argônio, a uma pressão precisa. Isso proporciona um nível inigualável de controle sobre o ambiente de processamento.

Tipos Comuns de Fornos por Aplicação

A forma mais prática de classificar os fornos a vácuo é pela função que eles são projetados para desempenhar. Cada tipo usa um perfil exclusivo de aquecimento e resfriamento para manipular as propriedades de um material.

Para União e Colagem: Fornos de Brasagem

Um forno de brasagem a vácuo é usado para unir dois ou mais componentes usando um metal de enchimento. O processo ocorre abaixo do ponto de fusão dos materiais base.

O ambiente de vácuo limpo garante que o metal de enchimento flua uniformemente e crie uma junta excepcionalmente forte e livre de vazios, o que é crítico para aplicações aeroespaciais e médicas.

Para Densificação: Fornos de Sinterização

Fornos de sinterização a vácuo são usados para fundir materiais em pó — como cerâmica ou metais — em uma massa sólida e densa.

Ao aquecer o pó compactado em vácuo, as partículas se unem sem derreter. Este processo é fundamental para a metalurgia do pó e a criação de compósitos de matriz metálica especializados. Um forno de prensa quente a vácuo é uma variação que aplica alta pressão simultaneamente com calor para atingir uma densidade ainda maior.

Para Amaciamento e Alívio de Tensão: Fornos de Recozimento e Revenimento

Fornos de recozimento a vácuo são usados para amolecer metais, melhorar sua ductilidade e aliviar tensões internas acumuladas durante a fabricação. O processo envolve aquecer o material a uma temperatura específica e depois resfriá-lo muito lentamente.

Fornos de revenimento realizam um tratamento térmico semelhante, mas de menor temperatura. Isso é tipicamente feito após um processo de endurecimento para reduzir a fragilidade e aumentar a tenacidade.

Para Endurecimento e Fortalecimento: Fornos de Têmpera e Cementação

Fornos de endurecimento a vácuo aquecem metais como o aço acima de sua temperatura crítica de transformação e os resfriam rapidamente para fixar uma microestrutura dura e forte. O método de resfriamento, ou têmpera, é um grande diferencial.

Um forno de cementação a vácuo é um tipo especializado que introduz um gás rico em carbono na câmara. Isso permite que o carbono se difunda na superfície das peças de aço, criando uma camada externa dura e resistente ao desgaste, mantendo um núcleo mais macio e tenaz.

Compreendendo as Trocas: Têmpera a Gás vs. a Óleo

Para processos de endurecimento, a escolha entre têmpera a gás e a óleo é uma decisão crítica com significativas trocas.

Têmpera a Gás: Precisão e Limpeza

A têmpera a gás de alta pressão (HPGQ) usa gases inertes como nitrogênio ou hélio para resfriar as peças. Este método oferece excelente uniformidade de temperatura, minimizando o risco de distorção ou rachaduras, especialmente em geometrias complexas.

A principal vantagem é que as peças saem do forno limpas e prontas para a próxima etapa. No entanto, sua taxa de resfriamento é mais lenta que a do óleo, tornando-o inadequado para alguns aços de baixa liga que exigem uma têmpera mais agressiva.

Têmpera a Óleo: Velocidade e Capacidade

A têmpera a óleo oferece uma taxa de resfriamento muito mais rápida e intensa. Isso é necessário para atingir a dureza máxima em certas ligas de aço com menor temperabilidade.

A desvantagem é um maior risco de distorção da peça devido a um resfriamento menos uniforme. Além disso, as peças requerem uma limpeza pós-processo significativa para remover resíduos de óleo, adicionando uma etapa extra e custo ao ciclo de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno a vácuo depende inteiramente do material que você está processando e das propriedades que você precisa alcançar.

- Se o seu foco principal é unir componentes complexos: Um forno de brasagem a vácuo proporciona juntas limpas e fortes sem distorcer os materiais base.

- Se o seu foco principal é criar peças densas a partir de pós: Um forno de sinterização ou prensa quente é projetado para consolidar materiais como cerâmica ou metais em pó.

- Se o seu foco principal é melhorar a usinabilidade ou aliviar o estresse: Um forno de recozimento é a escolha correta para amaciamento controlado e remoção de estresse.

- Se o seu foco principal é atingir a dureza máxima em ligas de aço: É necessário um forno de endurecimento com capacidade de têmpera a gás ou a óleo, dependendo das necessidades específicas da liga.

Compreender essas distinções funcionais é o primeiro passo para alavancar a tecnologia de vácuo para alcançar propriedades de materiais superiores.

Tabela Resumo:

| Tipo de Forno a Vácuo | Aplicação Principal | Principais Benefícios |

|---|---|---|

| Forno de Brasagem | União de componentes com metal de enchimento | Juntas limpas e fortes; ideal para aeroespacial e médico |

| Forno de Sinterização | Densificação de materiais em pó | Peças de alta densidade; usado em metalurgia do pó |

| Forno de Recozimento | Amaciamento de metais e alívio de tensões | Melhora da ductilidade e redução de tensões internas |

| Forno de Endurecimento | Fortalecimento de metais via têmpera | Dureza aprimorada; opções para têmpera a gás ou óleo |

Pronto para elevar as capacidades do seu laboratório com fornos a vácuo avançados? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções de alta temperatura sob medida. Nossa linha de produtos inclui fornos de mufla, tubulares, rotativos, a vácuo e com atmosfera, e sistemas CVD/PECVD, todos suportados por uma forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem otimizar seus processos de tratamento térmico e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização