Para evitar a deformação da peça na têmpera a vácuo, é preciso controlar meticulosamente três estágios distintos: aquecimento uniforme, aquecimento de penetração completo (imersão) e têmpera precisamente gerenciada. O objetivo fundamental é minimizar os gradientes térmicos e as tensões internas ao longo de todo o ciclo de tratamento térmico, pois as mudanças de temperatura desiguais são a causa direta da distorção.

O principal desafio da têmpera a vácuo é que a transferência de calor ocorre principalmente por radiação, o que pode ser não uniforme. Prevenir com sucesso a deformação requer complementar o aquecimento radiativo com convecção de gás e, em seguida, controlar precisamente a taxa de resfriamento para garantir que toda a peça passe por sua transformação metalúrgica da forma mais uniforme possível.

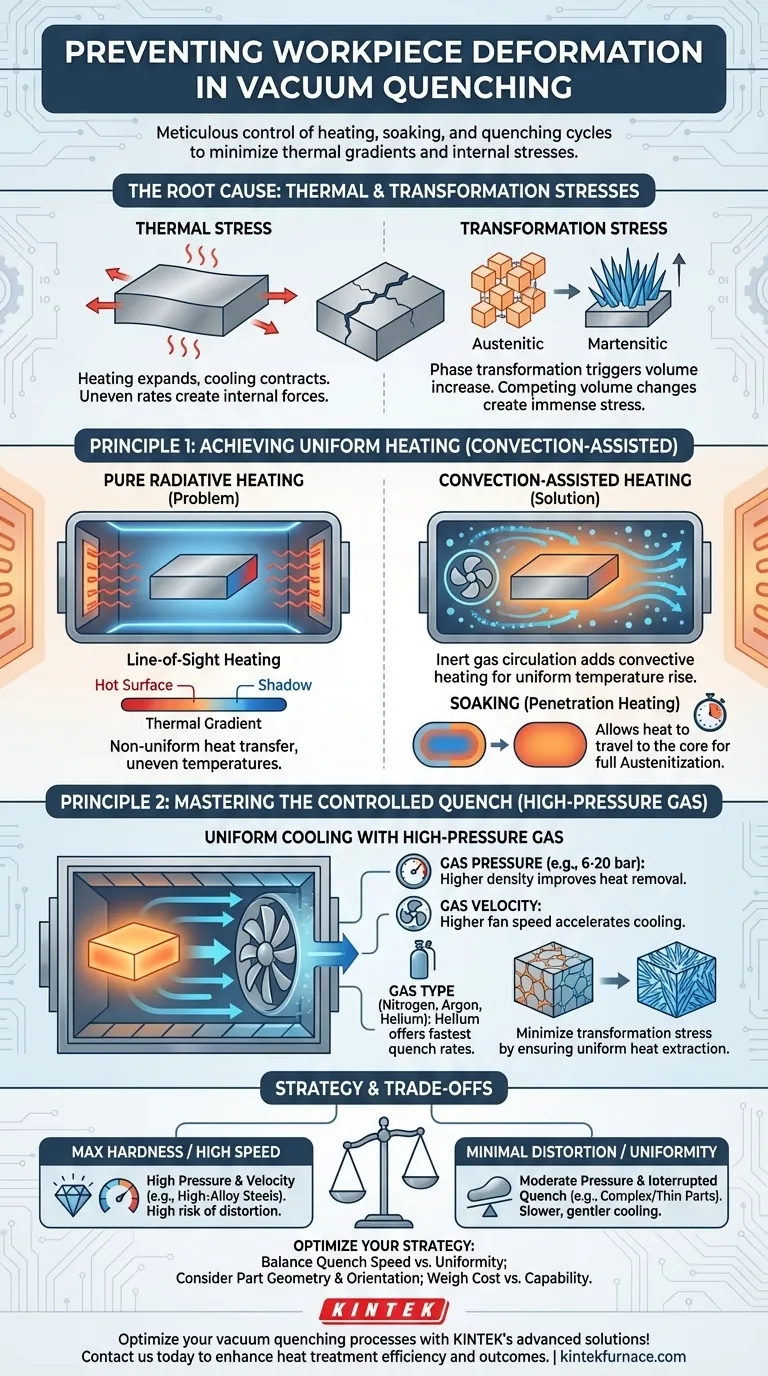

A Causa Raiz: Tensões Térmicas e de Transformação

Antes de abordar a solução, é fundamental entender as duas forças que fazem com que uma peça se deforme ou rache durante a têmpera.

Tensão Térmica

À medida que um metal é aquecido, ele se expande. À medida que esfria, ele se contrai. Se uma parte da peça aquece ou esfria mais rápido que outra, essa diferença de expansão ou contração cria forças internas. Essas forças, conhecidas como tensão térmica, podem ser poderosas o suficiente para deformar permanentemente a peça.

Tensão de Transformação

Para aços temperáveis, o processo de têmpera desencadeia uma transformação de fase de uma estrutura cristalina chamada austenita para uma estrutura muito dura chamada martensita. Essa transformação é acompanhada por um leve aumento de volume. Se a superfície da peça se transforma em martensita enquanto o núcleo ainda está quente e austenítico, as mudanças de volume concorrentes criam uma imensa tensão de transformação interna, um principal fator de distorção e rachaduras de têmpera.

Princípio 1: Alcançando o Aquecimento Uniforme

O primeiro passo para minimizar o estresse é garantir que a peça atinja a temperatura de austenitização uniformemente. Em vácuo, isso apresenta um desafio único.

O Problema com o Aquecimento Puramente Radiativo

Em alto vácuo, o calor é transferido quase exclusivamente por radiação dos elementos de aquecimento do forno. Isso pode criar um aquecimento "linha de visão", onde as superfícies diretamente voltadas para os elementos aquecem muito mais rápido do que as superfícies protegidas ou na "sombra". Isso introduz imediatamente um gradiente térmico e tensão interna.

A Solução: Aquecimento Assistido por Convecção

Para contrariar isso, uma baixa pressão de gás inerte de alta pureza, geralmente nitrogênio, é introduzida na zona quente. Um ventilador circula esse gás, adicionando um componente de aquecimento por convecção. O gás em movimento transporta calor para todas as superfícies da peça, mesmo aquelas que não estão na linha de visão direta dos elementos, promovendo um aumento de temperatura muito mais uniforme.

A Importância da Imersão (Aquecimento de Penetração)

Uma vez que a superfície da peça atinge a temperatura alvo, ela deve ser mantida lá por uma duração específica. Este período de "imersão", também conhecido como aquecimento de penetração, permite que o calor viaje da superfície para o núcleo da peça. Uma imersão adequada garante que toda a seção transversal esteja a uma temperatura uniforme e tenha se transformado completamente em austenita, preparando o terreno para uma têmpera bem-sucedida.

Princípio 2: Dominando a Têmpera Controlada

O objetivo da têmpera é resfriar a peça rápido o suficiente para formar a estrutura martensítica dura desejada, mas não tão caoticamente a ponto de gerar estresse excessivo.

Resfriamento Uniforme com Gás de Alta Pressão

Fornos a vácuo modernos usam têmpera a gás de alta pressão. Após a imersão, a peça quente é movida para uma câmara de resfriamento, que é rapidamente preenchida com um gás inerte de alta pressão (como nitrogênio, argônio ou hélio) que é circulado por um ventilador potente.

A chave é conseguir uma extração de calor de todas as superfícies uniforme e suficientemente rápida. Isso garante que a transformação para martensita ocorra aproximadamente ao mesmo tempo em toda a peça, minimizando a tensão de transformação.

Variáveis Chave da Têmpera

Os engenheiros de processo têm várias alavancas para controlar a taxa de resfriamento:

- Pressão do Gás: Uma pressão mais alta (por exemplo, 6, 10 ou até 20 bar) aumenta a densidade do gás, melhorando dramaticamente sua capacidade de remover calor.

- Velocidade do Gás: Uma velocidade de ventilador mais alta aumenta o fluxo de gás sobre a peça, acelerando o resfriamento.

- Tipo de Gás: O hélio tem condutividade térmica muito maior que o nitrogênio e proporciona as taxas de têmpera mais rápidas, mas é significativamente mais caro.

Compreendendo as Compensações

Alcançar deformação zero é um ato de equilíbrio, e cada escolha envolve uma compensação.

Velocidade vs. Uniformidade

Uma taxa de têmpera extremamente rápida é excelente para atingir a dureza máxima, especialmente em aços de baixa liga. No entanto, também cria o choque térmico mais severo e o maior risco de distorção. Uma têmpera mais lenta é mais suave para a peça, mas pode não atingir a dureza necessária se não exceder a "taxa de resfriamento crítica" do aço.

Geometria e Carregamento da Peça

Peças complexas com seções grossas e finas são inerentemente propensas à distorção. As seções finas sempre resfriarão mais rápido que as grossas. A orientação e o posicionamento adequados das peças dentro do forno são críticos para garantir exposição uniforme tanto aos elementos de aquecimento quanto ao fluxo de gás de têmpera.

Custo vs. Capacidade

Um forno a vácuo com têmpera de alta pressão (10+ bar) e velocidade variável do ventilador oferece o maior controle do processo, mas representa um investimento de capital significativo. Usar hélio para têmpera ultrarrápida pode ser proibitivamente caro e é tipicamente reservado para as aplicações mais exigentes.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia deve ser adaptada aos requisitos específicos da peça.

- Se seu foco principal é a dureza máxima em aços-ferramenta de alta liga: Você precisa de uma têmpera rápida, então priorize alta pressão de gás (6-20 bar) e circulação de alta velocidade.

- Se seu foco principal é a distorção mínima em peças complexas ou finas: Priorize a uniformidade em vez da velocidade bruta usando pressão de gás moderada e possivelmente implementando uma têmpera interrompida ou em várias etapas para permitir que as temperaturas se equalizem.

- Se seu foco principal é processar peças de uso geral de forma econômica: Uma têmpera de nitrogênio a 2-6 bar é um cavalo de batalha capaz, mas você deve se concentrar em otimizar os tempos de imersão e o carregamento das peças para promover a uniformidade.

Em última análise, prevenir a deformação na têmpera a vácuo é sobre controlar a taxa e a uniformidade da mudança de temperatura em cada estágio do processo.

Tabela Resumo:

| Elemento | Pontos Chave |

|---|---|

| Aquecimento Uniforme | Use aquecimento assistido por convecção com gás inerte (por exemplo, nitrogênio) para evitar gradientes térmicos do aquecimento radiativo; garanta imersão adequada para uniformidade da temperatura do núcleo. |

| Têmpera Controlada | Empregue têmpera a gás de alta pressão (por exemplo, 6-20 bar) com variáveis controladas como tipo de gás, pressão e velocidade para minimizar a tensão de transformação e garantir resfriamento uniforme. |

| Gerenciamento de Estresse | Aborde tensões térmicas e de transformação através de taxas equilibradas de aquecimento e resfriamento; otimize a geometria e o carregamento das peças para reduzir a distorção. |

| Compensações | Equilibre velocidade de têmpera vs. uniformidade, complexidade da peça vs. orientação e custo vs. capacidade para adaptar o processo a objetivos específicos como dureza ou distorção mínima. |

Otimize seus processos de têmpera a vácuo com as soluções avançadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Muflo, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar deformação mínima e resultados superiores. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e os resultados de seu tratamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase