Especificamente, os fornos a vácuo de parede quente são usados principalmente para tratamentos térmicos de temperaturas mais baixas que exigem uniformidade térmica excepcional em ciclos longos. Estes incluem processos como têmpera, brasagem, revestimento, cura e tipos específicos de endurecimento superficial, como nitretação, nitrocarbonetação e sulfonitratação, onde o controle preciso é fundamental.

Um forno de parede quente não é simplesmente um forno a vácuo; é um projeto específico otimizado para estabilidade em detrimento da velocidade. Seu valor reside na criação de um ambiente perfeitamente uniforme e controlado para processos sensíveis e de longa duração, tornando-o a escolha ideal para modificação de superfície e tratamentos de baixa temperatura.

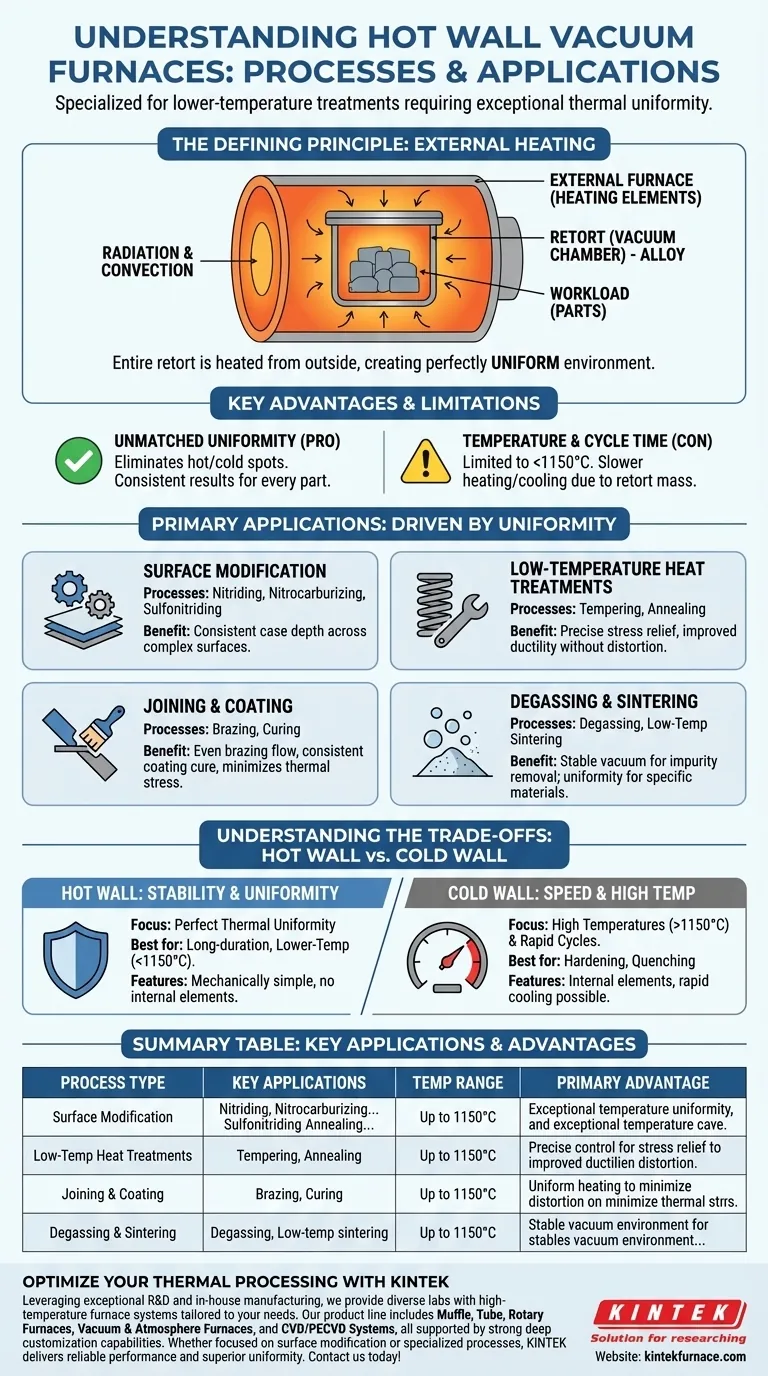

O Princípio Definidor de um Forno de Parede Quente

Para entender suas aplicações, você deve primeiro entender seu projeto. Um forno de parede quente opera em um princípio fundamentalmente diferente de seu análogo mais comum de "parede fria".

O que Significa "Parede Quente"

Em um forno de parede quente, a câmara de vácuo, conhecida como retorta, é um recipiente selado feito de uma liga de alta temperatura. Essa retorta inteira é colocada dentro de um forno externo maior que a aquece por fora.

O vácuo é mantido dentro da retorta, enquanto os elementos de aquecimento estão fora dela. As paredes da retorta ficam quentes, transferindo calor para as peças internas principalmente por radiação e convecção.

A Vantagem Chave: Uniformidade de Temperatura Inigualável

Como toda a retorta é "imersa" em calor de todos os lados, o ambiente de temperatura interna torna-se excepcionalmente uniforme. Isso elimina pontos quentes ou frios que podem ocorrer com elementos de aquecimento internos.

Essa uniformidade superior é a principal razão pela qual um projeto de parede quente é escolhido. Garante que cada parte da carga de trabalho experimente exatamente as mesmas condições térmicas.

A Limitação Inerente: Temperatura e Tempo de Ciclo

Este projeto é geralmente limitado a temperaturas de operação mais baixas, tipicamente abaixo de 1150°C (2100°F), devido à resistência do material da própria retorta em altas temperaturas.

Os ciclos de aquecimento e resfriamento também são significativamente mais lentos em comparação com os fornos de parede fria, pois toda a massa da retorta e o isolamento do forno circundante precisam ser aquecidos e resfriados.

Aplicações Primárias Impulsionadas pelo Projeto de Parede Quente

As vantagens e limitações exclusivas do projeto de parede quente o tornam perfeitamente adequado para um conjunto específico de processos térmicos.

Processos de Modificação de Superfície

Processos como nitretação, nitrocarbonetação e sulfonitratação são ideais para fornos de parede quente. Estas são técnicas de endurecimento superficial que exigem manter um componente em uma temperatura moderada e precisa por muitas horas em uma atmosfera gasosa especializada.

A retorta selada contém perfeitamente o gás do processo (por exemplo, amônia para nitretação), e a excepcional uniformidade de temperatura garante uma profundidade de camada consistente em toda a superfície da peça.

Tratamentos Térmicos de Baixa Temperatura

Têmpera e recozimento são aplicações clássicas de parede quente. Esses processos são usados para reduzir a dureza, aliviar tensões internas e melhorar a ductilidade.

O sucesso depende de manter o material em uma temperatura muito precisa, muitas vezes por longos períodos. A estabilidade e a uniformidade de um forno de parede quente garantem resultados repetíveis e de alta qualidade sem distorção.

Junção e Revestimento

Operações de brasagem e cura de temperatura mais baixa se beneficiam muito do projeto de parede quente. O aquecimento uniforme é fundamental para garantir que o metal de enchimento de brasagem flua uniformemente ou que um revestimento seque de forma consistente em uma geometria complexa.

Os ciclos lentos e controlados de aquecimento e resfriamento também ajudam a minimizar o estresse térmico e a potencial distorção em conjuntos delicados.

Desgaseificação e Sinterização

Fornos de parede quente também são usados para desgaseificação ou remoção de impurezas, onde uma imersão longa e estável em vácuo extrai eficazmente contaminantes indesejados.

Embora a sinterização de temperatura muito alta seja reservada para projetos de parede fria, os fornos de parede quente são eficazes para a sinterização de materiais de temperatura mais baixa, como certos pós metálicos e cerâmicas, onde a uniformidade é mais crítica do que a temperatura de pico.

Entendendo os Compromissos: Parede Quente vs. Parede Fria

A escolha do forno correto é uma decisão de engenharia crítica baseada em compensações claras.

Quando Escolher Parede Quente: Uniformidade e Simplicidade

Um forno de parede quente é a escolha correta para processos de temperatura mais baixa onde a uniformidade térmica perfeita é o fator mais crítico.

Seu projeto também é mecanicamente mais simples, sem elementos de aquecimento internos, passagens de alimentação de energia ou blindagem térmica complexa dentro da zona de vácuo, o que pode simplificar a manutenção.

Quando Escolher Parede Fria: Velocidade e Altas Temperaturas

Um forno de parede fria, onde os elementos de aquecimento estão dentro de um vaso de vácuo refrigerado a água, é necessário para aplicações de alta temperatura (>1150°C).

Também é necessário para qualquer processo que exija aquecimento e resfriamento rápidos, como endurecimento a vácuo com têmpera a gás integrada. A baixa massa térmica da zona quente interna permite tempos de ciclo impossíveis em um forno de parede quente.

Selecionando o Forno Certo para o Seu Processo

Sua escolha entre um projeto de parede quente e parede fria depende inteiramente dos requisitos do seu processo para temperatura, tempo de ciclo e uniformidade.

- Se o seu foco principal é aquecimento preciso e uniforme para processos de baixa temperatura e longa duração, como nitretação ou têmpera: Um forno de parede quente é a escolha superior e mais eficiente.

- Se o seu foco principal são aplicações de alta temperatura (>1150°C) ou processos que exigem resfriamento rápido, como endurecimento e têmpera: Você deve usar um forno a vácuo de parede fria.

- Se o seu foco principal é brasagem ou sinterização: Seu material dita a escolha; variantes de temperatura mais baixa são adequadas para fornos de parede quente, enquanto trabalhos de alta temperatura exigem um projeto de parede fria.

Compreender essa diferença fundamental de projeto permite que você selecione a ferramenta mais eficaz e eficiente para seu objetivo específico de processamento térmico.

Tabela Resumo:

| Tipo de Processo | Aplicações Chave | Faixa de Temperatura | Vantagem Principal |

|---|---|---|---|

| Modificação de Superfície | Nitretação, Nitrocarbonetação, Sulfonitratação | Até 1150°C | Uniformidade de temperatura excepcional para profundidade de camada consistente |

| Tratamentos Térmicos de Baixa Temperatura | Têmpera, Recozimento | Até 1150°C | Controle preciso para alívio de tensões e melhoria da ductilidade |

| Junção e Revestimento | Brasagem, Cura | Até 1150°C | Aquecimento uniforme para minimizar distorção e garantir fluxo uniforme |

| Desgaseificação e Sinterização | Desgaseificação, Sinterização de baixa temperatura | Até 1150°C | Ambiente de vácuo estável para remoção de impurezas e processamento de materiais |

Otimize o processamento térmico do seu laboratório com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você está focado em modificação de superfície, tratamentos de baixa temperatura ou outros processos especializados, a KINTEK oferece desempenho confiável e uniformidade superior. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que é o tratamento térmico em um forno a vácuo? Obtenha Propriedades Metalúrgicas Superiores

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores