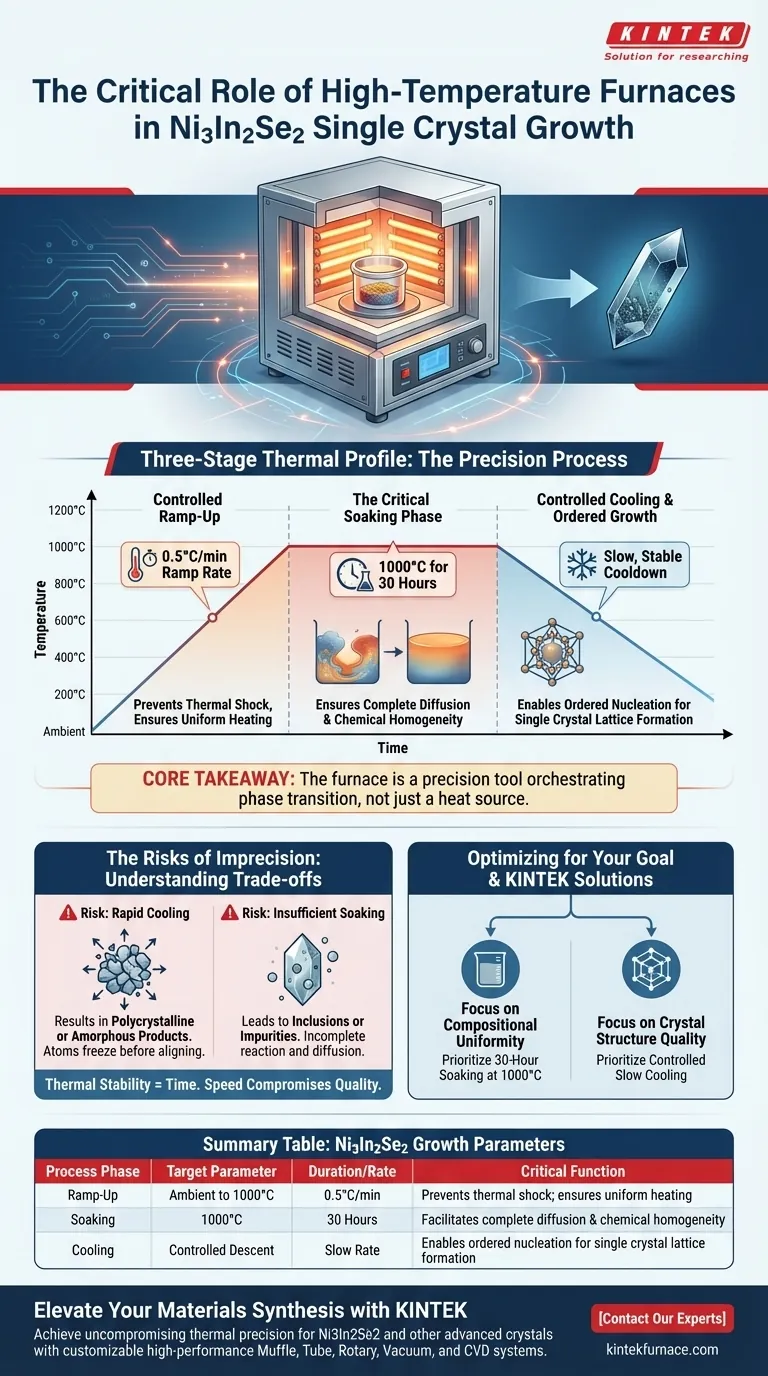

Fornos de alta temperatura de laboratório servem como o ambiente de reação crítico para a síntese de cristais únicos de Ni3In2Se2, especificamente executando um rigoroso perfil térmico de três estágios. Para alcançar um crescimento bem-sucedido, esses fornos (tipicamente fornos de caixa) devem aumentar a temperatura a uma taxa precisa de 0,5°C/min até 1000°C, manter esse calor por 30 horas e, em seguida, executar uma fase de resfriamento lento controlado.

Conclusão Principal O forno não é meramente uma fonte de calor, mas uma ferramenta de precisão que orquestra a transição de fase do Ni3In2Se2; ele garante a difusão completa através de uma longa imersão em alta temperatura e permite a nucleação ordenada através de um ambiente altamente estável e de resfriamento lento.

A Mecânica do Controle Térmico

O crescimento de Ni3In2Se2 é estritamente governado pelo campo térmico mantido dentro do forno. O forno deve gerenciar três fases distintas do processo de síntese para garantir a transição de reagentes brutos para um cristal único e de alta qualidade.

Aquecimento Controlado e Rampa de Subida

O forno não simplesmente expõe os materiais ao calor máximo. Ele utiliza uma taxa de rampa lenta e programável de 0,5°C/min.

Este aumento gradual permite que os reagentes aqueçam uniformemente, prevenindo choque térmico ou gradientes de reação desiguais antes que a temperatura alvo seja atingida.

Alcançando a Homogeneidade: A Fase de Imersão

Uma vez que o forno atinge 1000°C, ele entra em um período crítico de "imersão" que dura 30 horas.

Esta duração estendida é essencial para a física da reação. Ela garante que as matérias-primas não sejam apenas derretidas, mas que ocorra a difusão completa em toda a fusão.

Sem esta manutenção prolongada em alta temperatura, a mistura pode permanecer heterogênea, levando a inconsistências na estrutura cristalina final.

Nucleação e Crescimento Ordenado

O papel final e talvez mais delicado do forno é a fase de resfriamento. O forno deve fornecer um ambiente estável durante um resfriamento lento e controlado.

Esta estabilidade permite o "crescimento ordenado" do cristal. Ao diminuir a temperatura lentamente, o forno evita a solidificação rápida, dando tempo à estrutura atômica para se organizar em uma rede cristalina única, em vez de um sólido desordenado.

Compreendendo as Compensações

Embora os fornos de caixa de alta temperatura sejam eficazes para este método de crescimento específico, é vital entender os riscos operacionais envolvidos no perfil térmico.

O Risco de Resfriamento Rápido

Se o forno falhar em manter o perfil de resfriamento lento, o ambiente cria um estado de alta supersaturação muito rapidamente.

Isso geralmente resulta em produtos policristalinos ou amorfos em vez de um cristal único. Os átomos são forçados a congelar no lugar antes que possam se alinhar na estrutura de rede correta.

Tempo de Imersão Insuficiente

Cortar o período de manutenção de 30 horas é um erro comum.

Se o forno não mantiver a temperatura de 1000°C por tempo suficiente, as matérias-primas podem não reagir ou difundir completamente. Isso leva a inclusões ou impurezas químicas dentro da matriz cristalina.

Estabilidade Térmica vs. Velocidade

O processo é inerentemente lento. A compensação para o crescimento de Ni3In2Se2 de alta qualidade é o tempo; tentar acelerar a rampa de 0,5°C/min ou a imersão de 30 horas quase invariavelmente comprometerá a integridade estrutural do cristal.

Fazendo a Escolha Certa para o Seu Objetivo

Para replicar com sucesso o crescimento de Ni3In2Se2, você deve programar seu forno com base no resultado específico que está priorizando.

- Se o seu foco principal é Uniformidade Composicional: Priorize o período de imersão de 30 horas a 1000°C para garantir a fusão e difusão completas dos reagentes.

- Se o seu foco principal é Qualidade da Estrutura Cristalina: Concentre-se na fase de resfriamento lento controlado para garantir nucleação estável e prevenir a formação policristalina.

A precisão no perfil térmico é a diferença entre um cristal único de alta qualidade e um lote falho de material amorfo.

Tabela Resumo:

| Fase do Processo | Parâmetro Alvo | Duração/Taxa | Função Crítica |

|---|---|---|---|

| Rampa de Subida | Ambiente para 1000°C | 0,5°C/min | Previne choque térmico; garante aquecimento uniforme |

| Imersão | 1000°C | 30 Horas | Facilita a difusão completa e a homogeneidade química |

| Resfriamento | Descida Controlada | Taxa Lenta | Permite a nucleação ordenada para a formação de rede cristalina única |

Eleve a Síntese dos Seus Materiais com a KINTEK

Alcance a precisão térmica intransigente necessária para o crescimento de Ni3In2Se2 e outras sínteses avançadas de cristais. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para os requisitos específicos do seu laboratório. Se você precisa de imersão estável a 1000°C ou taxas de rampa ultraprecisas, nossos fornos de alta temperatura fornecem a estabilidade que sua pesquisa exige.

Pronto para otimizar seus perfis térmicos? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório!

Guia Visual

Referências

- Yi Zhou. The Preparation and Physical Properties Study of the Kagome Lattice Semimetal Ni3In2Se2. DOI: 10.47297/taposatwsp2633-456926.20250604

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como o aquecimento e resfriamento uniformes beneficiam os materiais em fornos a vácuo? Evite Tensão e Aumente o Desempenho

- Qual é a importância do equipamento de desgaseificação a vácuo na espumação de gel? Garanta a Integridade Estrutural em Biocerâmicas

- Qual o papel de uma estufa de secagem a vácuo de laboratório no tratamento de pellets de fibra extrudada? Preservando a Integridade

- Como o nível de vácuo em um forno é medido e representado? Garanta Precisão para o Seu Tratamento Térmico

- Quais são os principais parâmetros técnicos dos fornos de sinterização a vácuo para metalurgia do pó? Otimize seu processo de sinterização

- Quais são os principais benefícios de usar fornos de fusão a vácuo? Alcance Pureza e Controle Superiores para Ligas de Alto Desempenho

- Quais são os níveis de vácuo típicos para fornos de vácuo médio, alto e ultra-alto? Otimize a Eficiência do Seu Processo

- Por que a desgaseificação é importante na fusão de metais e como o vácuo ajuda? Obtenha Ligas Metálicas Mais Puras e Fortes