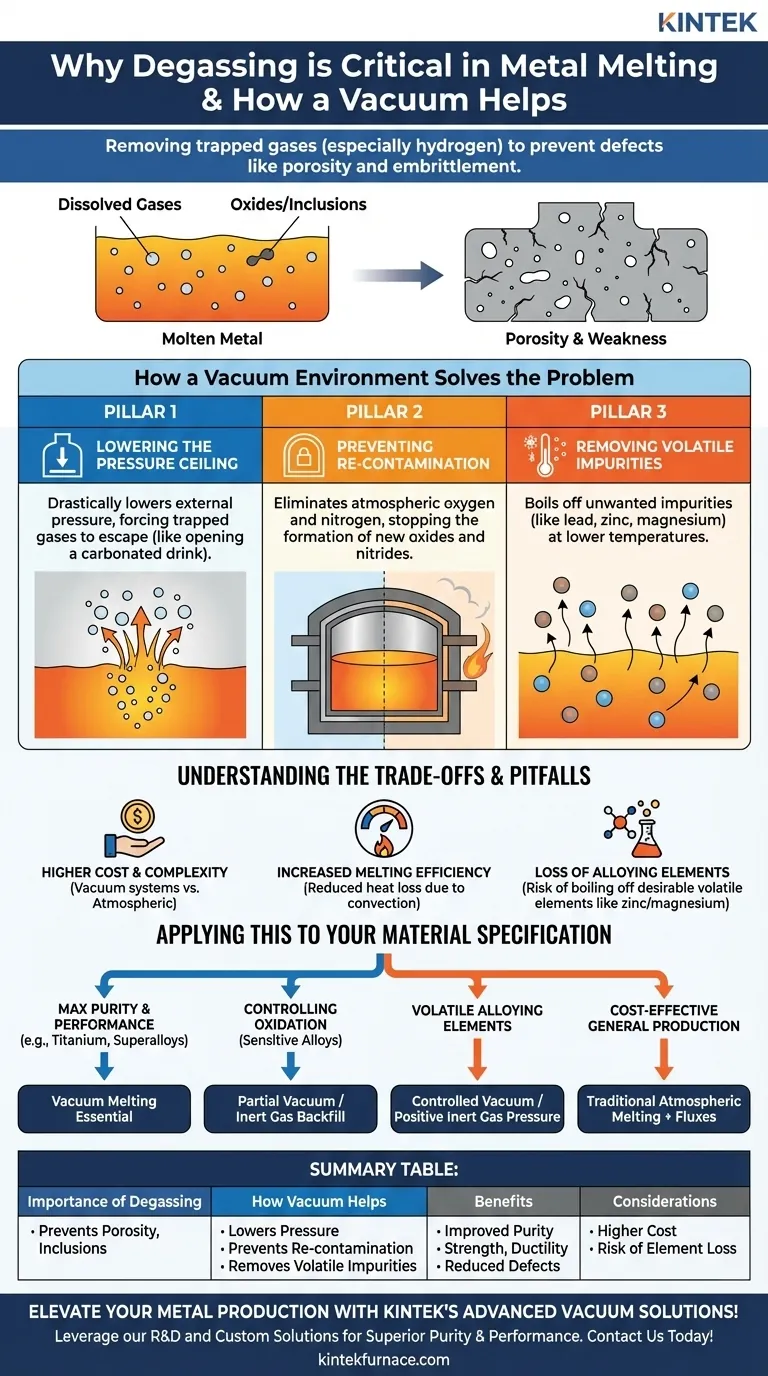

Na produção de metais, a desgaseificação é uma etapa crítica de purificação usada para remover gases dissolvidos, principalmente hidrogênio, do metal fundido. Esses gases aprisionados são uma das principais causas de defeitos como a porosidade, que compromete a integridade estrutural do produto final. Um ambiente de vácuo acelera drasticamente a desgaseificação, diminuindo a pressão atmosférica acima do metal fundido, criando uma força poderosa que retira os gases indesejados.

Gases e impurezas não controlados aprisionados no metal fundido são a principal causa de defeitos e propriedades inconsistentes do material. O uso de vácuo não apenas remove passivamente esses gases; ele altera fundamentalmente a física do ambiente de fusão para prevenir ativamente a contaminação e purificar a liga, garantindo a máxima integridade na fundição final.

O Problema Fundamental: Contaminação no Metal Fundido

Para entender por que a desgaseificação é essencial, devemos primeiro reconhecer que o metal fundido atua como um solvente para gases e outras impurezas de seu ambiente.

Gases Levam à Porosidade e Fragilização

Gases como hidrogênio, oxigênio e nitrogênio dissolvem-se facilmente no metal quando ele está em estado líquido. À medida que o metal esfria e se solidifica, sua capacidade de reter esses gases em solução diminui drasticamente.

Os gases são então forçados para fora da solução, formando bolhas microscópicas. Essas bolhas ficam presas na estrutura metálica em solidificação, criando vazios conhecidos como porosidade. Essa porosidade atua como uma rede de trincas internas, reduzindo severamente a resistência, a ductilidade e a vida à fadiga do material.

Óxidos e Inclusões Degradam o Desempenho

Gases reativos, especialmente oxigênio do ar, combinam-se com o metal fundido para formar compostos não metálicos chamados óxidos.

Essas partículas microscópicas de óxido, conhecidas como inclusões, não se misturam à estrutura cristalina do metal. Em vez disso, elas a interrompem, atuando como pontos de concentração de tensões onde as trincas podem facilmente iniciar sob carga, tornando o material frágil e propenso a falhas prematuras.

Como um Ambiente de Vácuo Resolve o Problema

A criação de vácuo durante o processo de fusão aborda essas questões diretamente, manipulando o ambiente físico e químico.

Princípio 1: Redução do Teto de Pressão

A quantidade de gás que um líquido pode conter é determinada pela pressão desse gás acima da superfície do líquido. Um vácuo reduz drasticamente essa pressão externa.

Isso cria um diferencial de pressão significativo entre o gás dissolvido dentro do metal fundido e a pressão próxima de zero fora dele. Como abrir uma bebida carbonatada, esse desequilíbrio fornece uma poderosa força motriz para que os gases dissolvidos escapem do metal líquido.

Princípio 2: Prevenção de Recontaminação

O ar atmosférico é composto por aproximadamente 21% de oxigênio e 78% de nitrogênio, ambos altamente reativos com metais fundidos.

Ao evacuar o ar da câmara de fusão, o vácuo elimina a fonte de contaminação. Isso impede a formação de novos óxidos e nitretos, garantindo que o metal permaneça limpo durante todo o processo de fusão e vazamento.

Princípio 3: Remoção de Impurezas Voláteis

Um vácuo também permite um poderoso processo de purificação baseado na pressão de vapor. Cada elemento tem uma temperatura e pressão nas quais ele "ferverá" ou vaporizará.

Sob vácuo, elementos indesejados de impureza com altas pressões de vapor (como chumbo, zinco ou magnésio) podem ser evaporados do metal fundido a uma temperatura muito abaixo do ponto de fusão do metal primário. Isso permite a remoção seletiva de impurezas metálicas, atingindo um nível ainda maior de pureza.

Compreendendo as Vantagens e Armadilhas

Embora altamente eficaz, o processamento a vácuo é uma técnica especializada com considerações específicas.

O Custo e a Complexidade dos Sistemas de Vácuo

Fornalhas a vácuo são significativamente mais complexas e caras para adquirir, operar e manter do que fornalhas que operam em pressão atmosférica. Este investimento é a principal compensação para alcançar uma qualidade metálica superior.

Maior Eficiência de Fusão

Um benefício secundário do vácuo é a melhoria da eficiência térmica. Sem ar na câmara, a perda de calor por convecção é eliminada. O calor é transferido principalmente por radiação, levando a uma fusão mais rápida e uniforme com consumo de energia potencialmente menor.

Uma Armadilha Crítica: Perda de Elementos de Liga

O mesmo princípio que remove impurezas também pode agir contra você. Se um elemento de liga desejável tiver alta pressão de vapor, a fusão sob vácuo profundo pode fazer com que ele evapore.

Esta é uma preocupação crítica para ligas contendo elementos como zinco (em latão) ou magnésio (em algumas ligas de alumínio). Nesses casos, o nível de vácuo deve ser precisamente controlado, ou uma pressão positiva de um gás inerte como argônio pode ser usada para suprimir essa vaporização.

Aplicando Isso à Sua Especificação de Material

Sua escolha de processo de fusão deve estar diretamente ligada aos requisitos de desempenho e restrições de custo de sua aplicação.

- Se o seu foco principal é a máxima pureza e desempenho: A fusão a vácuo é inegociável para metais reativos (como titânio), superligas e materiais de grau médico onde porosidade e inclusões são inaceitáveis.

- Se o seu foco principal é o controle da oxidação em ligas sensíveis: Um vácuo parcial ou um preenchimento com gás inerte (como argônio) pode fornecer excelente proteção contra a atmosfera a um custo menor do que um sistema de vácuo profundo.

- Se sua liga contém elementos voláteis: Você deve controlar cuidadosamente o nível de vácuo ou usar uma pressão positiva de gás inerte para evitar a perda de componentes críticos de liga.

- Se o seu foco principal é a produção econômica de metais de uso geral: A fusão atmosférica tradicional combinada com desoxidantes químicos e fluxos é frequentemente suficiente e a escolha mais econômica.

Em última análise, compreender o papel do vácuo o transforma de uma mera etapa de processo em uma ferramenta precisa para projetar as propriedades fundamentais do seu material.

Tabela Resumo:

| Aspecto | Pontos Chave |

|---|---|

| Importância da Desgaseificação | Remove gases dissolvidos (ex: hidrogênio) para prevenir porosidade, fragilização e inclusões, garantindo a integridade estrutural. |

| Como o Vácuo Ajuda | Reduz a pressão para forçar a remoção de gases, previne a recontaminação e remove impurezas voláteis via pressão de vapor. |

| Benefícios | Melhora a pureza do metal, resistência, ductilidade e vida à fadiga; reduz defeitos em fundições. |

| Considerações | Custo e complexidade mais altos; risco de perda de elementos de liga voláteis; adequado para metais reativos e ligas de alto desempenho. |

Eleve a Sua Produção de Metal com as Soluções Avançadas de Vácuo da KINTEK!

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, seja você trabalhando com metais reativos, superligas ou outros materiais. Alcance pureza, desempenho e eficiência superiores em seus processos de fusão de metal—entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores