Para avaliar adequadamente um forno de sinterização a vácuo para metalurgia do pó, você deve ir além do marketing e focar em um conjunto central de parâmetros técnicos. As especificações mais críticas são a temperatura máxima de operação, a pressão final (nível de vácuo), a uniformidade da temperatura na zona de trabalho e a taxa de aumento de pressão, que indica a integridade da vedação do forno. Esses números ditam diretamente os tipos de materiais que você pode processar e a qualidade do produto final.

As especificações técnicas de um forno a vácuo não são apenas uma lista de capacidades; elas são as alavancas que controlam as propriedades metalúrgicas finais de seus componentes. Entender como a temperatura, o vácuo e a uniformidade interagem é a chave para alcançar peças consistentes, de alta densidade e alto desempenho.

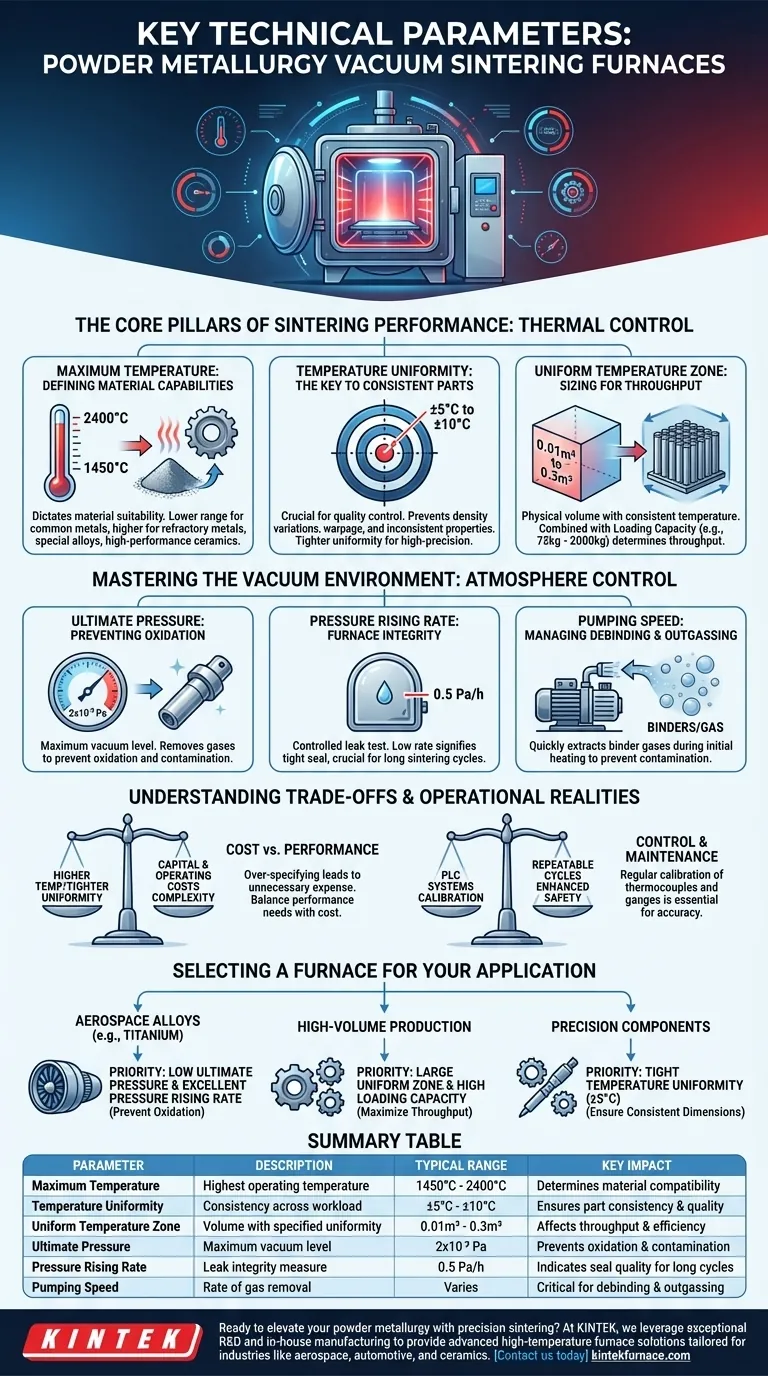

Os Pilares Fundamentais do Desempenho da Sinterização

O objetivo principal da sinterização é criar um componente denso e forte a partir do pó. Os parâmetros de desempenho térmico do forno são os controles mais diretos que você tem sobre essa transformação.

Temperatura Máxima: Definindo as Capacidades do Material

A temperatura máxima atingível dita quais materiais você pode sinterizar com sucesso. A faixa de temperatura de um forno, frequentemente entre 1450°C e 2400°C, determina sua adequação para diferentes sistemas de ligas.

Foros de faixa inferior são suficientes para muitos metais comuns, enquanto aqueles que atingem 2000°C ou mais são necessários para metais refratários, ligas especiais e cerâmicas de alto desempenho.

Uniformidade de Temperatura: A Chave para Peças Consistentes

Este parâmetro, tipicamente especificado como ±5°C ou ±10°C, mede a consistência da temperatura em toda a carga de trabalho. É, sem dúvida, o fator mais crítico para o controle de qualidade.

A má uniformidade resulta em peças sinterizando em taxas diferentes, levando a variações na densidade, empenamento e propriedades mecânicas inconsistentes em um único lote. Uma uniformidade mais apertada de ±5°C é essencial para aplicações de alta precisão ou aeroespaciais.

Zona de Temperatura Uniforme: Dimensionamento para Produtividade

Isso define o volume físico dentro do forno onde a uniformidade de temperatura especificada é mantida. É frequentemente medido em metros cúbicos (por exemplo, 0.01m³ a 0.3m³).

Combinado com a capacidade de carga (por exemplo, 75 kg a 2000 kg), este parâmetro determina a produtividade do forno. Uma zona uniforme maior permite processar mais peças por ciclo, impactando diretamente a eficiência da produção.

Dominando o Ambiente de Vácuo

O "vácuo" na sinterização a vácuo não é uma ausência de tudo; é uma atmosfera altamente controlada projetada para prevenir contaminação e reações químicas indesejadas.

Pressão Final: Prevenindo Oxidação e Contaminação

A pressão final, ou o nível máximo de vácuo, é uma medida da eficácia com que o ar e outros gases são removidos da câmara. Uma especificação típica de alto vácuo é 2x10⁻³ Pa.

Este ambiente de pressão extremamente baixa é crítico para prevenir a oxidação de materiais reativos como o titânio e garantir a pureza da liga final.

Taxa de Aumento de Pressão: Uma Medida da Integridade do Forno

Esta especificação, frequentemente em torno de 0.5 Pa/h, é essencialmente um teste de vazamento controlado. Ela mede a rapidez com que a pressão aumenta na câmara vedada e evacuada ao longo de uma hora.

Uma baixa taxa de aumento de pressão significa uma vedação hermética e uma câmara de alta integridade. Isso é crucial para longos ciclos de sinterização, pois garante que a atmosfera controlada permaneça pura do início ao fim.

Velocidade de Bombeamento: Gerenciando Desaglomeração e Degaseificação

A velocidade de bombeamento é mais do que apenas a rapidez com que o forno atinge sua pressão final. É um fator crítico durante a fase de desaglomeração (debinding).

Durante esta fase inicial de aquecimento, os aglomerantes misturados com o pó metálico evaporam, criando um grande volume de gás. Um sistema de vácuo robusto com alta velocidade de bombeamento é necessário para extrair essas substâncias aglomerantes de forma rápida e confiável, evitando que contaminem as peças ou o interior do forno.

Entendendo as Compensações e Realidades Operacionais

A seleção do forno certo envolve o equilíbrio das especificações de desempenho com o custo e a complexidade operacional.

Temperatura Mais Alta vs. Custo e Complexidade

Um forno capaz de 2400°C requer elementos de aquecimento, isolamento e sistemas de energia mais avançados (e caros) do que um forno classificado para 1600°C. Especificar uma faixa de temperatura excessiva leva a gastos de capital desnecessários e custos operacionais mais altos.

Uniformidade Mais Rigorosa vs. Projeto do Forno

Alcançar uma uniformidade de temperatura rigorosa de ±5°C exige uma configuração de elemento de aquecimento mais sofisticada e um sistema de controle PLC mais avançado. Embora isso aumente o custo inicial, reduz as taxas de rejeição de peças e não é negociável para aplicações onde a consistência é fundamental.

A Importância do Controle e Manutenção

Os fornos modernos dependem de sistemas de controle PLC para ciclos automatizados e repetíveis e segurança aprimorada. No entanto, as especificações listadas só são significativas se o equipamento for mantido adequadamente.

A calibração regular de termopares e medidores de vácuo é essencial para garantir que o forno esteja realmente entregando o desempenho mostrado na folha de especificações.

Selecionando um Forno para Sua Aplicação

Sua escolha deve ser guiada pelas demandas específicas de seus materiais e objetivos de produção.

- Se seu foco principal são ligas aeroespaciais de alto desempenho (por exemplo, titânio): Priorize uma baixa pressão final (alto vácuo) e uma excelente taxa de aumento de pressão para eliminar qualquer risco de oxidação.

- Se seu foco principal é a produção em alto volume de peças padrão: Enfatize uma grande zona de temperatura uniforme e uma alta capacidade de carga para maximizar a produtividade e reduzir o custo por peça.

- Se seu foco principal são componentes de precisão com tolerâncias apertadas: Seu parâmetro mais crítico é a uniformidade da temperatura (exija ±5°C) para garantir o encolhimento consistente e as dimensões finais da peça.

Ao entender como cada parâmetro influencia as propriedades finais do material, você pode selecionar um forno que sirva não apenas como uma ferramenta, mas como uma garantia de qualidade.

Tabela Resumo:

| Parâmetro | Descrição | Faixa Típica | Impacto Principal |

|---|---|---|---|

| Temperatura Máxima | Temperatura máxima de operação | 1450°C a 2400°C | Determina a compatibilidade do material |

| Uniformidade de Temperatura | Consistência em toda a carga de trabalho | ±5°C a ±10°C | Garante a consistência e qualidade da peça |

| Zona de Temperatura Uniforme | Volume com uniformidade especificada | 0.01m³ a 0.3m³ | Afeta a produtividade e eficiência |

| Pressão Final | Nível máximo de vácuo | 2x10⁻³ Pa | Previne oxidação e contaminação |

| Taxa de Aumento de Pressão | Medida de integridade de vazamento | 0.5 Pa/h | Indica a qualidade da vedação para ciclos longos |

| Velocidade de Bombeamento | Taxa de remoção de gás | Variável | Crítico para desaglomeração e degaseificação |

Pronto para elevar sua metalurgia do pó com sinterização de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como aeroespacial, automotiva e cerâmica. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem melhorar a qualidade de suas peças e a eficiência da produção!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização