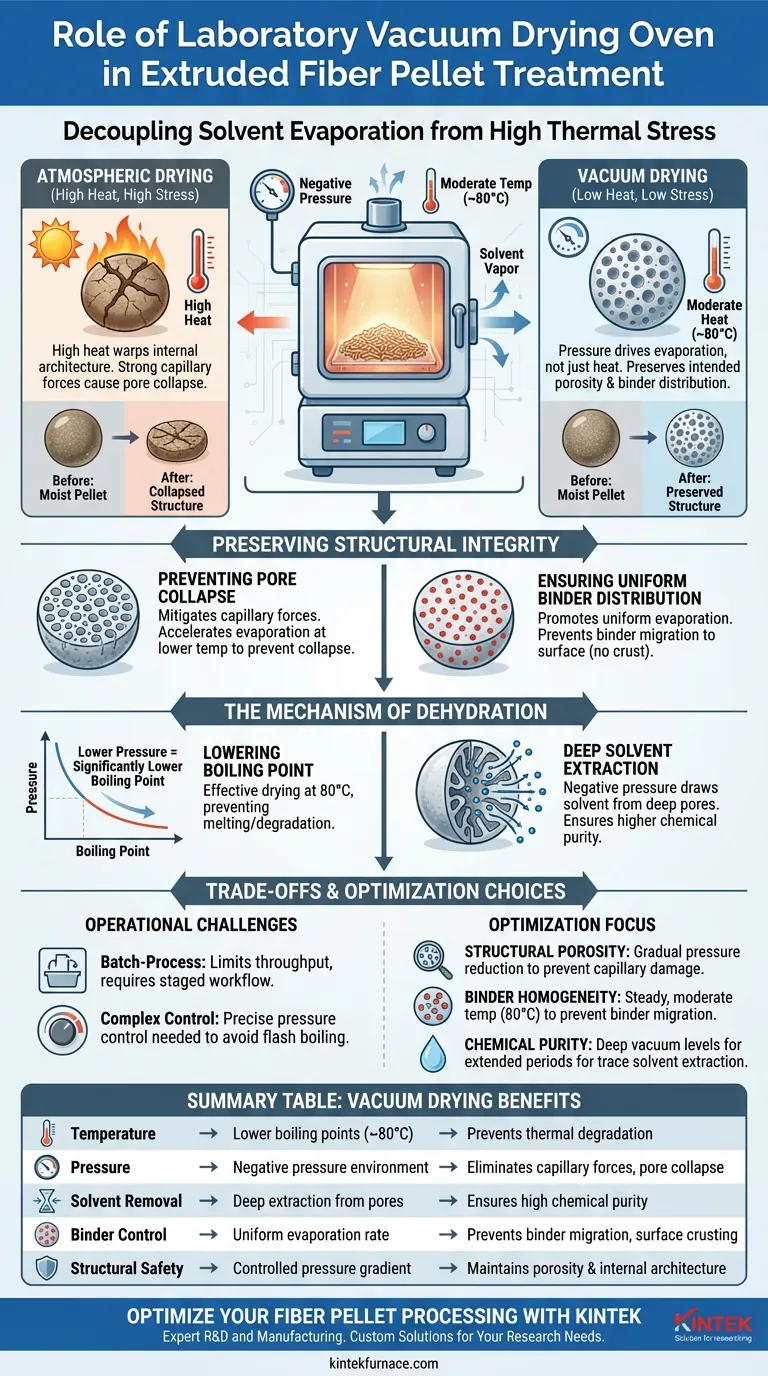

O papel principal de uma estufa de secagem a vácuo de laboratório no tratamento de pellets de fibra extrudada é dissociar a evaporação do solvente do estresse térmico elevado. Operando sob pressão negativa em temperaturas moderadas (tipicamente em torno de 80 °C), a estufa reduz significativamente o ponto de ebulição dos solventes residuais. Isso permite uma secagem rápida e completa sem a degradação do material associada à secagem atmosférica padrão.

Ponto Central Métodos de secagem padrão frequentemente dependem de calor elevado, que pode deformar a arquitetura interna de materiais delicados. A secagem a vácuo contorna isso usando pressão — não apenas calor — para impulsionar a evaporação, garantindo que os pellets de fibra retenham sua porosidade pretendida e distribuição de ligante.

Preservando a Integridade Estrutural

A função mais crítica da estufa a vácuo é proteger a arquitetura física das tiras de nanofibra extrudada.

Prevenindo o Colapso dos Poros

Durante a secagem atmosférica, as forças capilares exercidas pelos solventes evaporantes podem ser fortes o suficiente para esmagar os poros delicados da fibra.

O ambiente de vácuo mitiga essas forças. Ao acelerar a evaporação em temperaturas mais baixas, a estufa previne o "colapso dos poros" que torna o pellet ineficaz para aplicações que exigem alta área superficial.

Garantindo a Distribuição Uniforme do Ligante

Em cenários de secagem padrão, a migração de umidade pode levar os ligantes para a superfície do pellet, resultando em uma "crosta" dura e um interior fraco.

A secagem a vácuo promove uma taxa de evaporação mais uniforme em todo o volume do pellet. Isso previne a migração do ligante, garantindo que o ligante permaneça uniformemente distribuído para manter a força estrutural da tira cilíndrica.

O Mecanismo de Desidratação

Compreender a física por trás do processo esclarece por que este equipamento é essencial para a pureza química.

Reduzindo o Ponto de Ebulição

O princípio central é a relação entre pressão e pontos de ebulição. Ao reduzir a pressão dentro da câmara, o ponto de ebulição do solvente cai significativamente.

Isso permite que os pellets sejam secos eficazmente a 80 °C. À pressão atmosférica, atingir o mesmo nível de secura pode exigir temperaturas altas o suficiente para derreter ou degradar as nanofibras.

Extração Profunda de Solvente

Pellets extrudados frequentemente têm geometrias internas complexas onde os solventes podem ficar presos.

O ambiente de pressão negativa ativamente extrai moléculas de solvente de dentro dos poros do material. Isso garante um maior grau de pureza química e ativação, o que é crítico se os pellets forem precursores para aplicações downstream sensíveis.

Compreendendo as Compensações

Embora a secagem a vácuo seja superior em qualidade, ela introduz desafios operacionais específicos que devem ser gerenciados.

Limitações de Vazão

Ao contrário das estufas de esteira transportadora contínua, as estufas de vácuo de laboratório são tipicamente dispositivos de processo em lote.

Isso limita o volume de pellets que você pode processar de uma vez. Requer um fluxo de trabalho cuidadosamente escalonado em vez de uma linha de produção contínua, o que pode criar gargalos em ambientes de alta vazão.

Complexidade do Controle do Processo

A secagem a vácuo não é um método "ligar e esquecer"; requer controle preciso sobre o gradiente de pressão.

Se a pressão cair muito repentinamente, os solventes podem "ferver instantaneamente" violentamente. Embora o objetivo seja prevenir o colapso estrutural, a fervura instantânea descontrolada pode, inversamente, causar danos mecânicos ou romper a estrutura do pellet.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de uma estufa de secagem a vácuo para seus materiais específicos, considere estes focos operacionais distintos:

- Se o seu foco principal é Porosidade Estrutural: Priorize uma redução gradual da pressão para prevenir danos capilares e garantir que os poros permaneçam abertos e não colapsados.

- Se o seu foco principal é Homogeneidade do Ligante: Mantenha uma temperatura constante e moderada (por exemplo, 80 °C) para prevenir a migração de agentes ligantes para a superfície do pellet.

- Se o seu foco principal é Pureza Química: utilize níveis de vácuo profundos por períodos prolongados para extrair solventes vestigiais presos no interior da matriz de fibra.

A estufa de secagem a vácuo é a ferramenta definitiva para converter tiras extrudadas cruas em pellets estáveis e de alto desempenho sem comprometer sua arquitetura interna.

Tabela Resumo:

| Característica | Benefício da Secagem a Vácuo | Impacto nos Pellets de Fibra |

|---|---|---|

| Temperatura | Pontos de ebulição mais baixos (~80°C) | Previne degradação térmica e derretimento |

| Pressão | Ambiente de pressão negativa | Elimina forças capilares e colapso dos poros |

| Remoção de Solvente | Extração profunda dos poros | Garante alta pureza química e ativação |

| Controle do Ligante | Taxa de evaporação uniforme | Previne migração do ligante e formação de crosta superficial |

| Segurança Estrutural | Gradiente de pressão controlado | Mantém a porosidade e a arquitetura interna |

Otimize o Processamento de Seus Pellets de Fibra com a KINTEK

Garanta a integridade estrutural e a pureza química de seus materiais com soluções de laboratório de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de equipamentos avançados — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para suas necessidades de pesquisa exclusivas. Se você visa prevenir o colapso dos poros em nanofibras ou alcançar a distribuição uniforme do ligante, nossos sistemas a vácuo fornecem o controle de precisão que você precisa.

Pronto para elevar a eficiência de secagem do seu laboratório? Entre em contato conosco hoje para encontrar sua solução personalizada!

Guia Visual

Referências

- Victor Selmert, Rüdiger‐A. Eichel. Breakthrough analysis of the CO2/CH4 separation on electrospun carbon nanofibers. DOI: 10.1007/s10450-023-00435-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Por que um forno de secagem a vácuo é necessário durante a preparação de precursores de TiOx@C? Aprimorar a Integridade Estrutural do Material

- Como os elementos de aquecimento são tipicamente montados dentro de um forno a vácuo? | Engenharia de Precisão para Desempenho Máximo

- Quais são as vantagens dos fornos de sinterização? Produza Peças Densas e de Alta Qualidade com Eficiência

- Quais são os materiais de isolamento comuns usados em fornos a vácuo? Otimize o Controle de Calor para o Seu Laboratório

- Quais são as principais considerações para o uso de um cadinho de grafite e um forno de resistência? Guia de Preparação de Liga Al-Cu-Li

- Como os fornos a vácuo apoiam a pesquisa e o desenvolvimento? Desbloqueie Ambientes Puros e Controlados para Avanços

- Quais são as vantagens de usar um forno a vácuo para pós de NCM delitiados? Otimize a pureza do seu material de bateria

- Qual é o propósito de usar uma estufa de secagem a vácuo de laboratório para o pós-processamento de membranas de nanofibras de lignina?