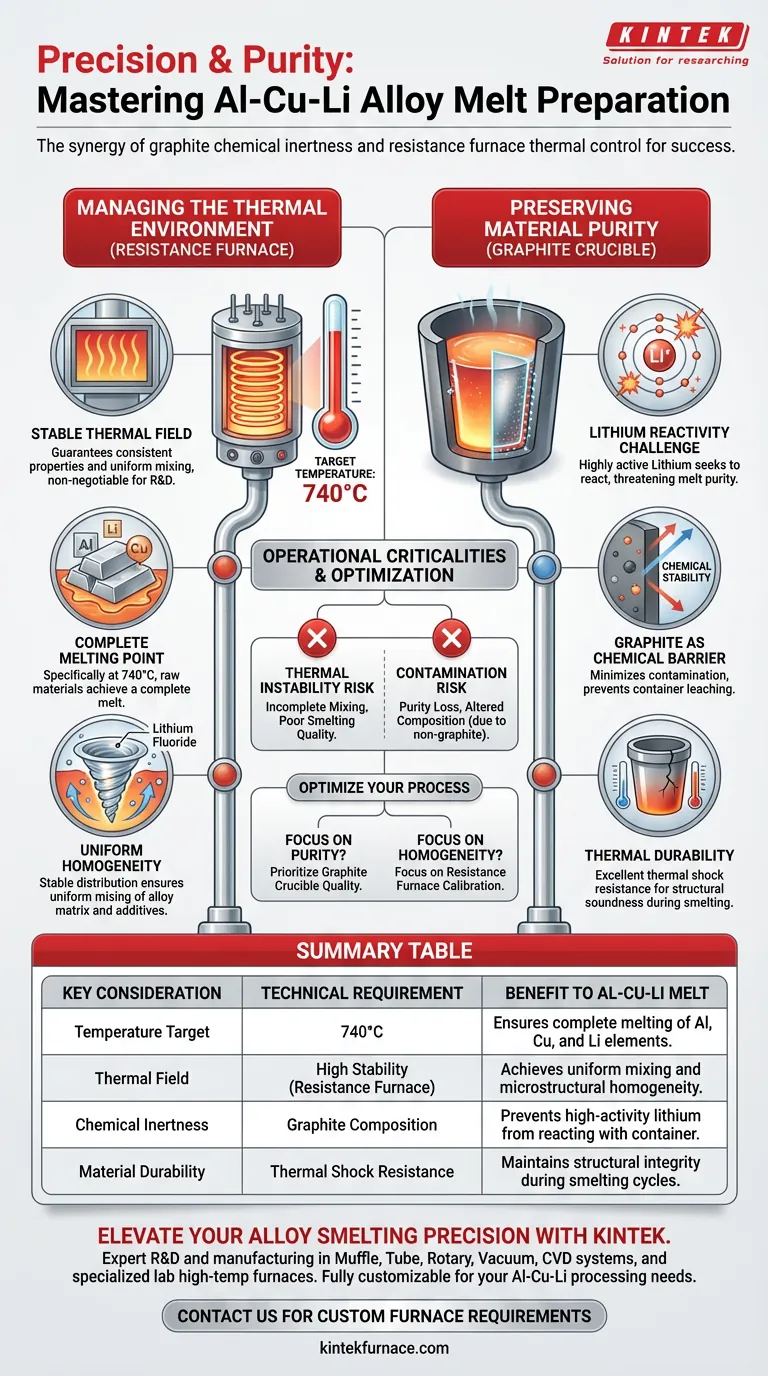

Precisão e pureza são os requisitos definidores para o sucesso. Ao preparar fusões de liga Al-Cu-Li, sua principal consideração é criar uma sinergia entre a inércia química de um cadinho de grafite e o controle térmico preciso de um forno de resistência. Essa combinação garante que as matérias-primas derretam completamente a 740°C, evitando que o lítio altamente reativo interaja com o recipiente, preservando assim a composição pretendida da liga.

A Principal Perspectiva A preparação de ligas de Alumínio-Lítio é uma batalha contra a contaminação e a inconsistência. O padrão da indústria utiliza um forno de resistência para garantir um campo térmico estável para mistura uniforme, ao mesmo tempo em que confia na estabilidade química do grafite para isolar o lítio de alta atividade de impurezas.

Gerenciando o Ambiente Térmico

Para obter uma fusão de alta qualidade, o ambiente de aquecimento deve ser estável e preciso. O forno de resistência é a ferramenta de escolha para este processo fundamental de fundição.

Alcançando Controle Preciso de Temperatura

O forno de resistência fornece um campo térmico estável. Essa consistência é inegociável para pesquisa e desenvolvimento, pois flutuações podem alterar as propriedades do material.

Atingindo o Ponto Crítico de Fusão

O processo requer levar o sistema a uma temperatura alvo de 740°C. Nesse nível de calor específico, as matérias-primas metálicas — alumínio, cobre e lítio — atingem a fusão completa.

Garantindo Homogeneidade Uniforme

A fusão não é suficiente; os componentes devem ser distribuídos uniformemente. A distribuição térmica estável do forno garante a mistura uniforme da matriz da liga e aditivos, como o fluoreto de lítio.

Preservando a Pureza do Material

A introdução de lítio em ligas de alumínio cria desafios químicos significativos. A escolha do cadinho é a principal defesa contra a deriva da composição.

O Desafio da Reatividade do Lítio

O lítio é um elemento altamente ativo. Durante o processo de fusão, ele busca naturalmente reagir com seu recipiente de contenção, o que ameaça a pureza da fusão.

Grafite como Barreira Química

Os cadinhos de grafite são selecionados especificamente por sua estabilidade química. Eles minimizam efetivamente a contaminação de elementos de lítio de alta atividade, impedindo que o material do recipiente se lixivie na liga.

Durabilidade Térmica

Além da inércia química, o grafite oferece excelente resistência ao choque térmico. Isso garante que o cadinho permaneça estruturalmente sólido, apesar das rápidas mudanças de temperatura inerentes ao processo de fundição.

Críticas Operacionais e Armadilhas

Embora essa combinação de equipamentos seja ideal, falhar em respeitar as limitações dos materiais ou do equipamento leva a resultados comprometidos.

O Custo da Instabilidade Térmica

Se o forno de resistência falhar em manter um campo térmico estável, você corre o risco de mistura incompleta. Sem distribuição uniforme de calor, a matriz de alumínio e os aditivos de lítio não se integrarão corretamente, levando a uma baixa qualidade de fundição.

O Risco de Contaminação

Qualquer comprometimento no material do cadinho — ou o uso de uma alternativa não grafítica — pode ser catastrófico. Devido à alta atividade do lítio, o uso de um recipiente menos estável resultará em perda de pureza, alterando fundamentalmente as especificações de composição iniciais da liga.

Otimizando Seu Processo de Preparação

Para garantir o desenvolvimento bem-sucedido de ligas Al-Cu-Li, alinhe suas escolhas de equipamentos com seus objetivos de processamento específicos.

- Se seu foco principal é Pureza da Liga: Priorize a qualidade do cadinho de grafite para garantir estabilidade química máxima e prevenir perda ou contaminação de lítio.

- Se seu foco principal é Homogeneidade Microestrutural: Concentre-se na calibração do forno de resistência para garantir um campo térmico perfeitamente estável a exatamente 740°C para mistura uniforme.

Ao controlar rigorosamente o ambiente térmico e o material de contenção, você estabelece uma base confiável para a fundição de ligas de alto desempenho.

Tabela Resumo:

| Consideração Chave | Requisito Técnico | Benefício para a Fusão de Liga Al-Cu-Li |

|---|---|---|

| Meta de Temperatura | 740°C | Garante a fusão completa dos elementos Al, Cu e Li. |

| Campo Térmico | Alta Estabilidade (Forno de Resistência) | Alcança mistura uniforme e homogeneidade microestrutural. |

| Inércia Química | Composição de Grafite | Impede que o lítio de alta atividade reaja com o recipiente. |

| Durabilidade do Material | Resistência ao Choque Térmico | Mantém a integridade estrutural durante ciclos rápidos de fundição. |

Eleve a Precisão da Sua Fundição de Ligas com a KINTEK

Não deixe que a contaminação ou a instabilidade térmica comprometam seus materiais de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para suas necessidades exclusivas de processamento de Al-Cu-Li.

Nossas soluções térmicas avançadas garantem o controle preciso de temperatura e a estabilidade química necessários para a liga de lítio de alta atividade. Entre em contato hoje mesmo para discutir seus requisitos de forno personalizados e garantir que sua pesquisa seja construída sobre uma base de pureza e desempenho.

Guia Visual

Referências

- Meiqi Wang, Baiqing Xiong. Influence of Zn Addition on the Aging Precipitate Behavior and Mechanical Properties of Al-Cu-Li Alloy. DOI: 10.3390/ma17071562

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um sistema de evaporação a vácuo multiestágio é utilizado no tratamento de FMDS? Maximizando a Eficiência e a Recuperação de Recursos

- Como os termovisores e os modelos híbridos de IA facilitam a detecção de vazamentos? Precisão de 92% em Fornos Industriais

- O que é recozimento a vácuo e quais benefícios ele proporciona? Alcance Propriedades Superiores do Material e Superfícies Imaculadas

- Quais são as aplicações comuns de fornos a vácuo contínuos no tratamento térmico de metais? Aumente a Eficiência e a Qualidade na Produção de Alto Volume

- Quais são as principais vantagens de usar um sistema de Sinterização por Plasma de Faísca (SPS)? Desbloqueie o Desempenho Máximo da Cerâmica

- Como os elementos de aquecimento são tipicamente montados dentro de um forno a vácuo? | Engenharia de Precisão para Desempenho Máximo

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme