Em ciência dos materiais e fabricação, o recozimento a vácuo é um processo de tratamento térmico especializado no qual um material é aquecido a uma temperatura específica e, em seguida, resfriado de maneira controlada, tudo dentro de um ambiente de alto vácuo. Este processo é usado para aliviar tensões internas, aumentar a ductilidade e a tenacidade, e melhorar outras propriedades sem causar oxidação ou contaminação da superfície. O resultado é uma peça com características de material superiores e um acabamento superficial imaculado.

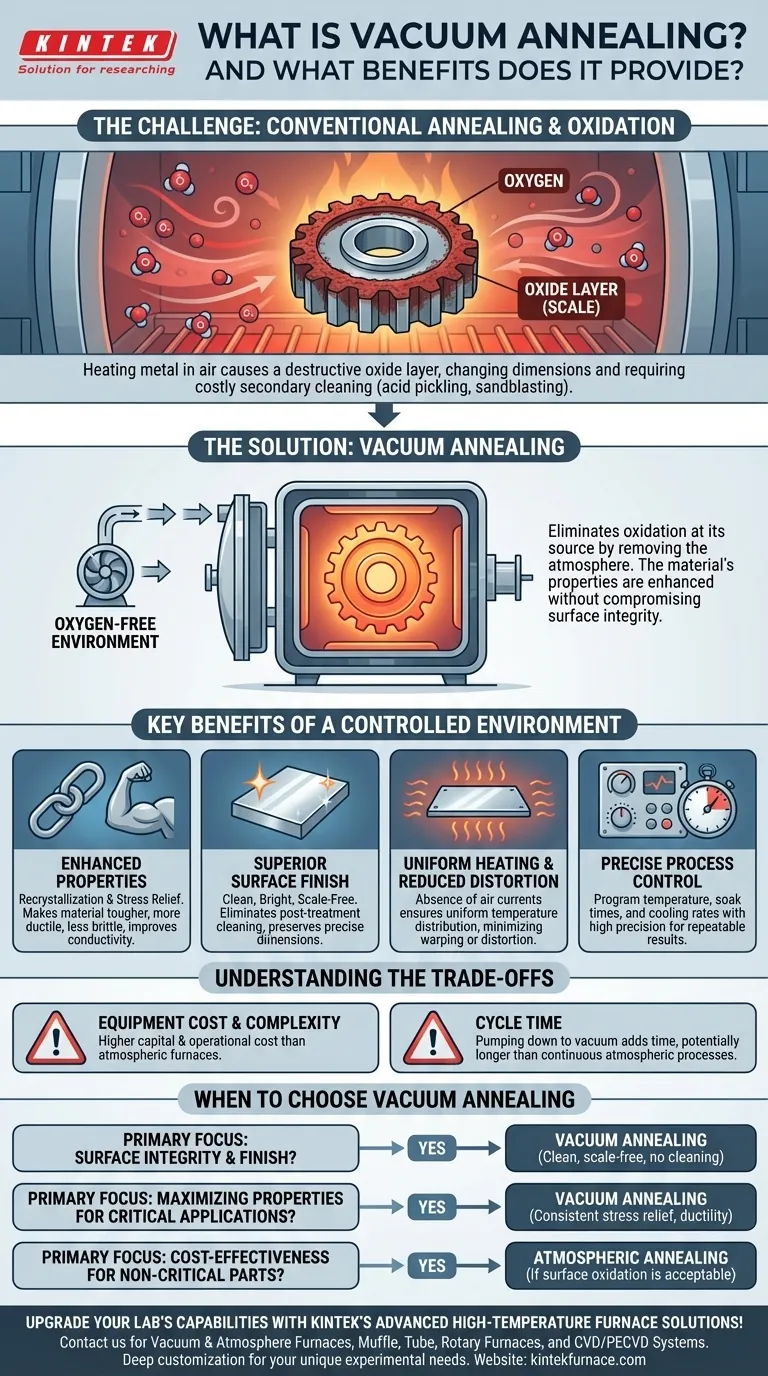

O principal problema com o recozimento tradicional é que aquecer o metal na presença de ar causa a formação de uma camada de óxido destrutiva, ou "carepa", em sua superfície. O recozimento a vácuo resolve fundamentalmente isso removendo a atmosfera, permitindo que as propriedades do material sejam aprimoradas sem comprometer sua integridade superficial.

Como o Recozimento a Vácuo Resolve o Problema da Oxidação

O recozimento é essencial para amolecer metais e torná-los menos quebradiços, muitas vezes depois de terem sido endurecidos por processos de trabalho como estampagem ou trefilação. O ambiente em que isso ocorre é a diferença crítica.

O Desafio do Recozimento Convencional

Quando uma peça metálica é aquecida em um forno convencional, ela é exposta ao oxigênio do ar circundante. Esse oxigênio reage com a superfície metálica quente, formando uma camada de óxido.

Essa oxidação é frequentemente indesejável, pois altera as dimensões da superfície da peça, pode interferir em processos subsequentes como galvanoplastia ou soldagem, e geralmente requer operações secundárias de limpeza dispendiosas e demoradas, como decapagem ácida ou jateamento de areia.

A Solução do Vácuo

O recozimento a vácuo elimina esse problema em sua origem. Ao colocar a peça em uma câmara de forno selada e sugar o ar para criar um vácuo, praticamente não resta oxigênio para reagir com o material.

O material pode então ser aquecido e resfriado para alcançar as mudanças metalúrgicas desejadas — como alívio de tensão e recristalização — enquanto sua superfície permanece limpa, brilhante e inalterada.

Os Principais Benefícios de um Ambiente Controlado

A remoção da atmosfera destrava várias vantagens chave que fazem do recozimento a vácuo o método preferido para aplicações de alta performance e precisão.

Propriedades do Material Aprimoradas

O objetivo principal do recozimento é melhorar as propriedades físicas de um material. O recozimento a vácuo consegue isso com consistência excepcional ao permitir a recristalização e a redução de tensões internas. Isso torna o material mais resistente, mais dúctil (menos quebradiço) e pode até melhorar a condutividade elétrica.

Acabamento de Superfície Superior

Como evita a oxidação, o recozimento a vácuo produz peças com uma superfície limpa, brilhante e livre de carepa. Isso elimina a necessidade de limpeza pós-tratamento, economizando tempo e dinheiro, ao mesmo tempo que preserva as dimensões precisas do componente.

Aquecimento Uniforme e Distorção Reduzida

Fornos a vácuo fornecem um aquecimento extremamente uniforme. A ausência de correntes de ar garante que toda a peça, independentemente de sua geometria, atinja a temperatura alvo na mesma taxa. Este aquecimento uniforme e resfriamento controlado minimiza o risco de empenamento ou distorção, o que é crítico para componentes de precisão.

Controle Preciso do Processo

Fornos a vácuo modernos oferecem controle incomparável sobre todo o ciclo de tratamento térmico. Temperatura, tempo de permanência e taxas de resfriamento podem ser programados e executados com alta precisão, garantindo que o processo seja repetível e que as propriedades finais do material atendam às especificações exatas.

Entendendo as Compensações

Embora poderoso, o recozimento a vácuo não é a solução para todos os cenários. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo e Complexidade do Equipamento

Fornos a vácuo e seus sistemas de bombeamento associados são significativamente mais caros e complexos de operar e manter do que os fornos atmosféricos convencionais. Este custo de capital e operacional mais alto é uma consideração primária.

Tempo de Ciclo

O processo de bombear a câmara do forno até o nível de vácuo necessário adiciona tempo ao ciclo total de tratamento. Para peças de alto volume e baixa margem, esse tempo de ciclo mais longo pode ser uma desvantagem em comparação com processos atmosféricos contínuos e mais rápidos.

Quando Pode Ser Excessivo

Para materiais ou aplicações onde o acabamento da superfície não é uma preocupação crítica e uma pequena quantidade de formação de carepa é aceitável, um recozimento atmosférico mais simples e econômico pode ser perfeitamente adequado.

Quando Escolher o Recozimento a Vácuo

Sua escolha de tratamento térmico deve ser guiada pelos requisitos específicos do seu componente e material.

- Se seu foco principal é a integridade e o acabamento da superfície: O recozimento a vácuo é a escolha superior para produzir uma peça limpa, brilhante e livre de carepa que não necessita de limpeza secundária.

- Se seu foco principal é maximizar as propriedades do material para aplicações críticas: O controle preciso e o aquecimento uniforme de um forno a vácuo garantem o alívio de tensão e a ductilidade mais consistentes, especialmente para ligas de alto desempenho, rolamentos ou dispositivos médicos.

- Se seu foco principal é a relação custo-benefício para peças não críticas: Um recozimento atmosférico convencional pode ser suficiente se alguma oxidação superficial for aceitável e não interferir na função da peça.

Ao entender esses princípios, você pode especificar com confiança o tratamento térmico correto para atingir suas metas de desempenho de material e qualidade.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Previne a Oxidação | Elimina a formação de carepa na superfície ao remover o oxigênio, evitando contaminação e limpeza secundária. |

| Aprimora as Propriedades do Material | Melhora a ductilidade, tenacidade e reduz as tensões internas através da recristalização controlada. |

| Acabamento de Superfície Superior | Produz superfícies limpas e brilhantes sem oxidação, preservando a precisão dimensional. |

| Aquecimento Uniforme | Minimiza o empenamento e a distorção com distribuição de temperatura uniforme em um ambiente de vácuo. |

| Controle Preciso do Processo | Permite a programação exata de temperatura e taxas de resfriamento para resultados repetíveis e de alta qualidade. |

Atualize as capacidades do seu laboratório com as soluções avançadas de forno de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos a Vácuo e com Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, aprimorando a eficiência e os resultados. Contate-nos hoje para discutir como podemos apoiar seus processos de recozimento a vácuo e muito mais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento