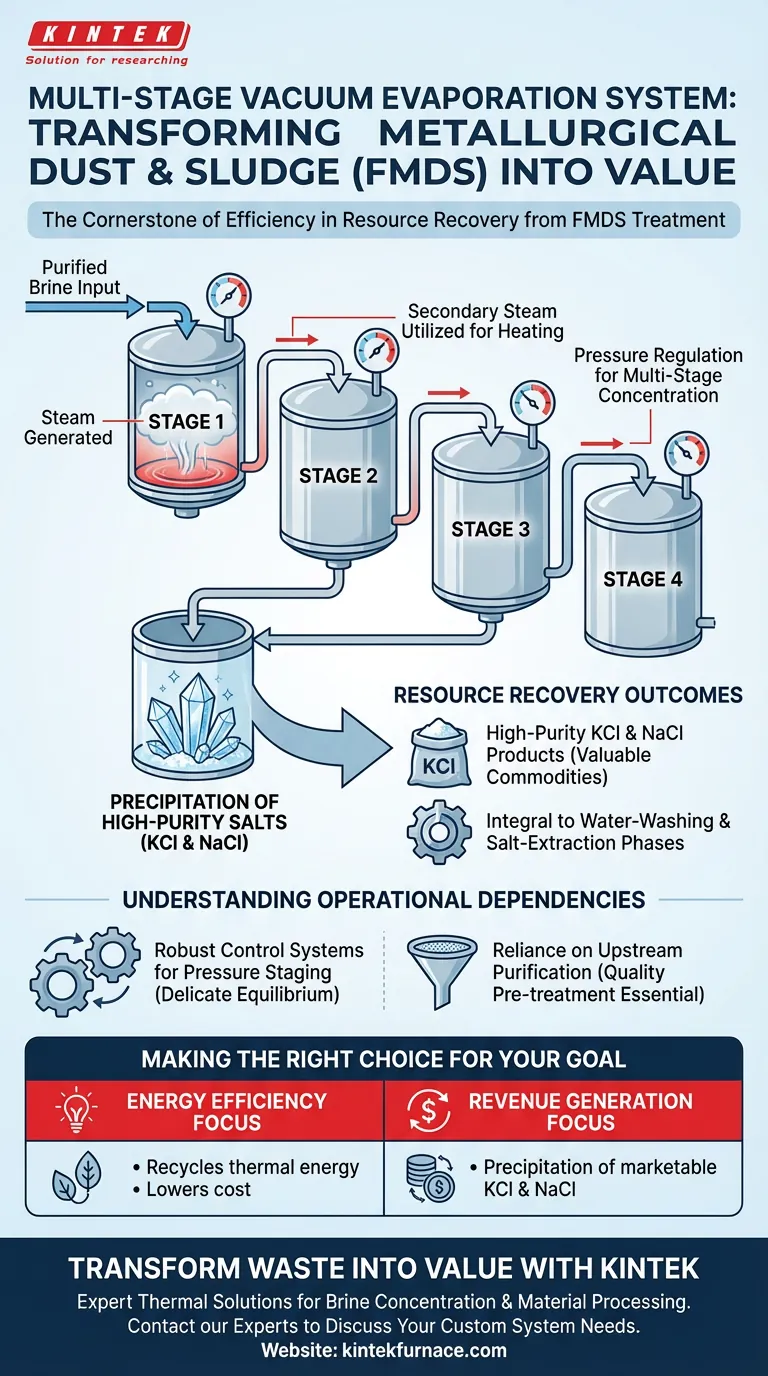

Os sistemas de evaporação a vácuo multiestágio são a pedra angular da eficiência no tratamento de poeira e lodo metalúrgico de ferro e aço (FMDS). Esses sistemas servem principalmente para concentrar salmoura purificada, regulando as pressões em vários tanques, permitindo a recuperação de recursos valiosos e minimizando o desperdício de energia.

O sistema funciona como o "componente central" para a recuperação de recursos, utilizando diferenciais de pressão e vapor secundário para transformar a salmoura residual em produtos de cloreto de potássio (KCl) e cloreto de sódio (NaCl) de alta pureza.

A Mecânica da Concentração

Regulando a Pressão para Eficiência

O mecanismo fundamental deste sistema envolve a regulação distinta da pressão. Ao gerenciar a pressão dentro de diferentes tanques de evaporação, o sistema atinge um efeito de "concentração multiestágio".

A redução da pressão nas etapas subsequentes permite que o líquido ferva a temperaturas mais baixas. Isso garante que o processo permaneça contínuo e eficiente em toda a combinação de equipamentos.

Aproveitando o Vapor Secundário

Uma vantagem crítica do uso de um sistema multi-efeito, como um evaporador de quatro efeitos, é o reaproveitamento inteligente de energia. O sistema é projetado para utilizar efetivamente a energia térmica do vapor secundário.

Em vez de liberar o vapor gerado na primeira etapa, ele é usado para aquecer as etapas subsequentes. Esse uso em cascata da energia térmica reduz drasticamente a energia externa necessária para atingir a concentração.

Resultados da Recuperação de Recursos

Precipitação de Sais de Alta Pureza

O objetivo final deste processo de evaporação não é apenas a redução de volume, mas a recuperação precisa do produto. O sistema concentra a salmoura purificada até o ponto de supersaturação.

Esse ambiente específico facilita a precipitação de cloreto de potássio (KCl) e cloreto de sódio (NaCl) de alta pureza. Estes são subprodutos valiosos que transformam um processo de tratamento de resíduos em um processo de geração de recursos.

O Papel na Lavagem com Água

Esta tecnologia é integrada especificamente nas fases de lavagem com água e extração de sal do tratamento de FMDS. Ela atua como o motor de separação final após as etapas iniciais de lavagem.

Ao remover eficientemente o teor de água, garante que o processo de extração de sal seja comercialmente viável e tecnicamente eficaz.

Compreendendo as Dependências Operacionais

Complexidade do Estágio de Pressão

Embora altamente eficaz, o sistema depende fortemente do equilíbrio preciso das pressões entre os tanques. Se a regulação de pressão falhar em uma etapa, a cascata térmica é interrompida.

Isso implica que a configuração de "quatro efeitos" requer sistemas de controle robustos para manter o delicado equilíbrio necessário para uma evaporação ideal.

Dependência da Purificação a Montante

A referência observa que o sistema concentra "salmoura purificada". A eficácia do evaporador está diretamente ligada à qualidade do pré-tratamento.

Se a salmoura que entra no sistema a vácuo não for adequadamente purificada primeiro, a pureza dos produtos de KCl e NaCl resultantes será comprometida, independentemente da eficiência do evaporador.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se esta configuração específica atende às suas necessidades operacionais, considere seus objetivos principais:

- Se o seu foco principal é Eficiência Energética: Este sistema é ideal porque recicla a energia térmica do vapor secundário, reduzindo significativamente o custo por galão de água tratada.

- Se o seu foco principal é Geração de Receita: A regulação precisa da pressão permite a precipitação de KCl e NaCl de alta pureza, que são mercadorias comercializáveis em vez de resíduos.

Ao integrar a evaporação a vácuo multiestágio, você transforma um desafio de descarte de resíduos em uma operação sustentável de recuperação de recursos.

Tabela Resumo:

| Característica | Benefício no Tratamento de FMDS |

|---|---|

| Regulação de Pressão | Permite concentração multiestágio e pontos de ebulição mais baixos para operação contínua. |

| Reutilização de Vapor Secundário | Aproveita a energia térmica de etapas anteriores para reduzir drasticamente o consumo de energia externa. |

| Recuperação de Produto | Facilita a precipitação de KCl e NaCl de alta pureza para revenda comercial. |

| Integração de Processo | Atua como o motor de separação final nas fases de lavagem com água e extração de sal. |

Transforme Seus Resíduos em Valor com a KINTEK

Você está pronto para otimizar sua recuperação de recursos e reduzir os custos operacionais? A KINTEK oferece soluções térmicas líderes do setor, projetadas para as aplicações metalúrgicas mais exigentes.

Apoiados por P&D especializado e fabricação de precisão, oferecemos uma linha abrangente de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de laboratório especializados de alta temperatura. Se você precisa de uma configuração padrão ou de um sistema totalmente personalizável adaptado às suas necessidades exclusivas de concentração de salmoura ou processamento de materiais, nossa equipe de engenharia está aqui para ajudar.

Maximize sua eficiência hoje — Entre em contato com nossos especialistas na KINTEK para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Jiansong Zhang, Qianqian Ren. Multi-Source Ferrous Metallurgical Dust and Sludge Recycling: Present Situation and Future Prospects. DOI: 10.3390/cryst14030273

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Qual o papel de um forno de secagem a vácuo na fabricação de cátodos de grafeno? Obtenha componentes de bateria de alto desempenho

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo

- Como um forno de difusão iônica de descarga luminosa facilita a cementação a plasma a baixa temperatura do AISI 316L?

- Qual é a necessidade de usar uma estufa de secagem a vácuo para o tratamento a 70 °C do TF-COF sintetizado? Guia Essencial

- Por que um forno de recozimento a vácuo é necessário para ligas de titânio PBF-LB/M? Otimizar a Integridade do Material

- Qual papel central desempenha um forno de sinterização a vácuo de alta temperatura em cerâmicas de Sm:YAG? Dominando a Clareza Óptica

- Qual é o propósito de usar um forno de secagem a alto vácuo? Maximizar o desempenho da bateria e a pureza do eletrodo

- Quais são as principais vantagens dos fornos a vácuo multicâmara? Aumente a Eficiência e Reduza os Custos