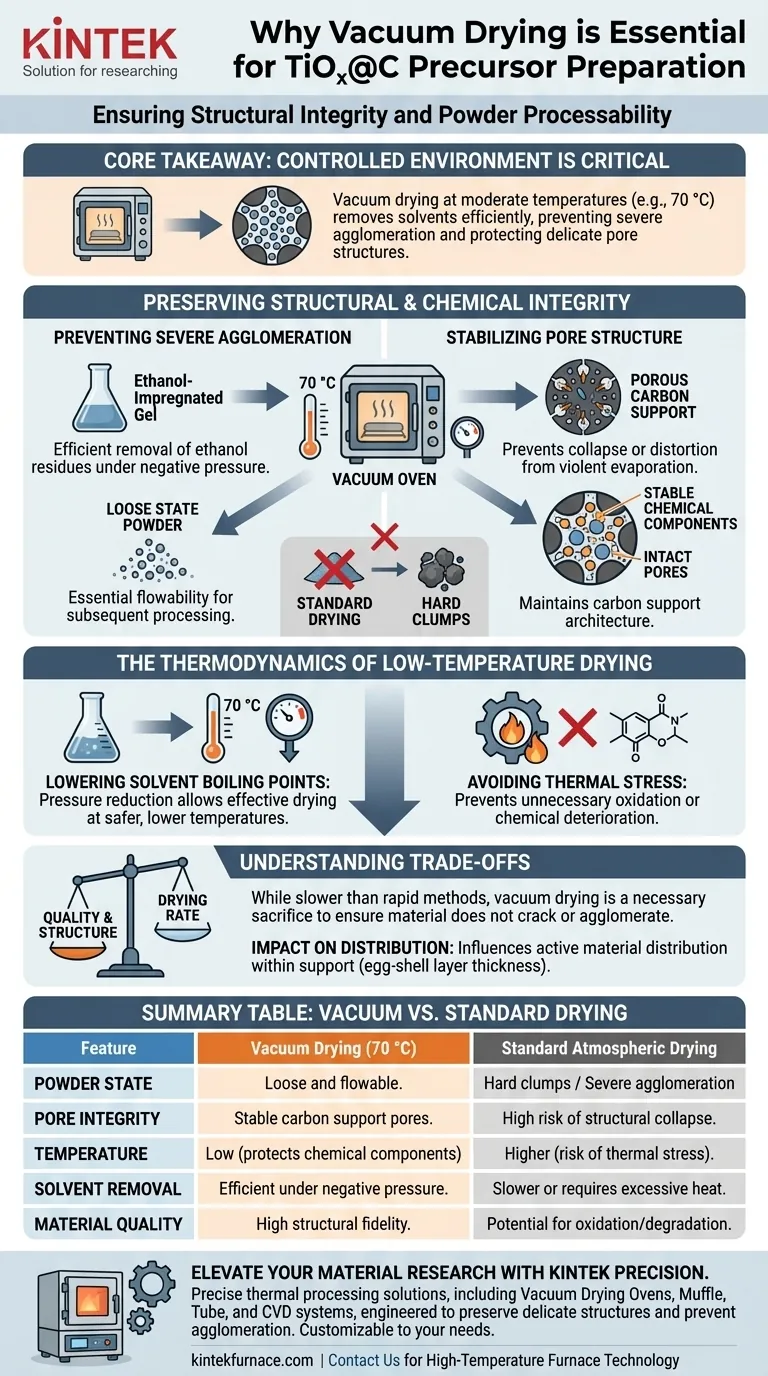

A preparação de precursores de TiOx@C requer um forno de secagem a vácuo para remover eficientemente solventes como o etanol em temperaturas moderadas (especificamente em torno de 70 °C) sem danificar a estrutura do compósito. Este ambiente controlado é crítico para evitar aglomeração severa do material e manter a estabilidade dos componentes químicos aninhados nos poros do suporte de carbono, garantindo que o pó final permaneça solto e trabalhável.

Ponto Principal A secagem a vácuo permite a evaporação do solvente sob pressões reduzidas, o que diminui significativamente a temperatura necessária para a secagem. Isso protege o precursor de TiOx@C contra colapso estrutural e aglomeração, preservando a integridade dos poros de carbono e garantindo que o material permaneça em um estado solto e de alta qualidade.

Preservando a Integridade Estrutural e Química

Prevenindo Aglomeração Severa

Para precursores de TiOx@C, o estado físico do pó final é primordial. Métodos de secagem padrão frequentemente levam as partículas a se aglutinarem, formando aglomerados duros.

Um forno de secagem a vácuo impede essa aglomeração severa. Ao remover solventes suavemente sob pressão negativa, o processo resulta em um pó precursor que permanece em um estado solto. Essa fluidez é essencial para quaisquer etapas de processamento subsequentes.

Estabilizando a Estrutura dos Poros

O "C" em TiOx@C refere-se a um suporte de carbono, que depende de uma arquitetura porosa específica para funcionar efetivamente.

O ambiente de vácuo mantém a estabilidade dos componentes químicos dentro desses poros do suporte de carbono. Ele evita o colapso ou distorção da estrutura interna que pode ocorrer quando os solventes evaporam violentamente ou em altas temperaturas.

Manuseio de Géis Impregnados com Etanol

O precursor frequentemente começa como uma mistura de gel impregnada com etanol.

A secagem a vácuo é especialmente adequada para esta fase porque permite a remoção eficiente de resíduos de etanol. Ela garante que o gel transicione para um pó sólido sem reter solventes que poderiam interferir nas etapas posteriores de pirólise ou sinterização.

A Termodinâmica da Secagem em Baixa Temperatura

Reduzindo os Pontos de Ebulição dos Solventes

A vantagem fundamental deste método é a relação entre pressão e temperatura. Ao reduzir a pressão dentro do forno, o ponto de ebulição de solventes como o etanol cai significativamente.

Isso permite uma secagem eficaz a 70 °C, uma temperatura segura para o precursor, mas que seria ineficiente para a remoção de solventes à pressão atmosférica padrão.

Evitando Estresse Térmico

O calor é frequentemente o inimigo de híbridos orgânico-inorgânicos delicados.

Ao manter a temperatura do processo baixa (por exemplo, 70 °C), você evita o risco de oxidação desnecessária ou deterioração química. Isso garante que a espécie de TiOx não sofra mudanças de fase indesejadas ou degradação antes do aquecimento controlado das etapas finais de síntese.

Compreendendo os Compromissos

Taxa de Secagem vs. Qualidade

Embora a secagem a vácuo proporcione uma preservação estrutural superior, ela é geralmente mais lenta do que as técnicas de secagem convectiva rápida.

A pressão reduzida mitiga a penetração profunda de líquidos, mas a taxa de remoção de umidade é mais gradual. Este é um sacrifício necessário para garantir que o material não rache ou aglomere, mas requer mais paciência do que a secagem por jateamento.

Impacto na Distribuição

O método de secagem influencia como os materiais ativos são distribuídos dentro do suporte.

A secagem a vácuo geralmente resulta em uma distribuição de material ativo (frequentemente referida como espessura da camada de casca de ovo) que se situa entre a secagem em estufa normal e a secagem rápida. Você deve garantir que este perfil de distribuição específico se alinhe com seus objetivos de desempenho eletroquímico.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a preparação de seus precursores de TiOx@C, considere suas prioridades específicas:

- Se seu foco principal é Fidelidade Estrutural: Priorize a secagem a vácuo para evitar o colapso dos poros e garantir que os componentes químicos permaneçam estáveis dentro do suporte de carbono.

- Se seu foco principal é Processabilidade do Pó: Use a secagem a vácuo para garantir um pó solto e não aglomerado que seja fácil de manusear nas etapas subsequentes.

A secagem a vácuo não é apenas uma etapa de secagem; é uma estratégia de preservação estrutural que define a qualidade do seu material compósito final.

Tabela Resumo:

| Característica | Secagem a Vácuo (70 °C) | Secagem Atmosférica Padrão |

|---|---|---|

| Estado do Pó | Solto e fluível | Aglomerados duros / Aglomeração severa |

| Integridade dos Poros | Poros estáveis do suporte de carbono | Alto risco de colapso estrutural |

| Temperatura | Baixa (protege componentes químicos) | Mais alta (risco de estresse térmico) |

| Remoção de Solvente | Eficiente sob pressão negativa | Mais lenta ou requer calor excessivo |

| Qualidade do Material | Alta fidelidade estrutural | Potencial para oxidação/degradação |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

O processamento térmico preciso é a base de compósitos de TiOx@C de alto desempenho. A KINTEK fornece soluções de laboratório líderes na indústria, incluindo Fornos de Secagem a Vácuo, Sistemas Muffle, Tubo e CVD, projetados especificamente para preservar estruturas de poros delicadas e prevenir a aglomeração.

Apoiado por P&D e fabricação especializada, nosso equipamento é totalmente personalizável para atender às demandas exclusivas da sua síntese de materiais avançados. Não comprometa a integridade estrutural — entre em contato conosco hoje para descobrir como nossa tecnologia de fornos de alta temperatura pode otimizar o fluxo de trabalho e os resultados do seu laboratório.

Guia Visual

Referências

- Zihan Wei, Guisheng Li. Highly Dispersed Pt on TiOx Embedded in Porous Carbon as Electrocatalyst for Hydrogen Evolution Reaction. DOI: 10.3390/catal15050487

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é a função crítica da tampa e do corpo resfriados a água em um forno a vácuo durante o processo de destilação de magnésio?

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais ambientes experimentais chave os fornos de resistência a vácuo fornecem para ligas de Ti–50Zr? Garanta a pureza do material

- Como um forno de recozimento a alto vácuo contribui para super-redes 2D de Bi2Te3-Sb2Te3? Precision Thermal Engineering

- Quais são as principais propriedades das uniões por brasagem a vácuo? Obter juntas fortes, limpas e herméticas

- Quais são as etapas do processo de tratamento térmico em fornos de têmpera com fundo basculante? Alcance Dureza e Resistência Superiores

- O que é um forno de vácuo de laboratório e que ambiente ele cria? Alcance Pureza no Processamento de Alta Temperatura

- Que processos de têmpera podem ser alcançados com um forno de tratamento térmico a vácuo? Desbloqueie Precisão e Pureza para Resultados Superiores